За да знам как се прави хартиятаТрябва да знаете къде, как и кой го е изобретил и какви са били неговите трансформации през годините. Всеки добър дизайнер трябва да знае от какво е направено средата, в която ще се вижда тяхната работа.

Изобретен в Китай от Хан Хсин в началото на XNUMX век пр.н.е. Първата идея беше да се измисли евтино парче дрехи. Ts'ai Lum припомни изобретението на Хан Хсин и той установи, че му липсва само нещо, което да свързва влакната на преждата и също така да ги хидроизолира (това се постига чрез кипене на водораслите т.нар. Агар агар и използвайки желатина, който отделя. The Най-старият документ в Испания той ли е "Мозарабски мисъл » датира от 1040-1050 г., той е запазен в Силозния манастир.

еволюция

- 1450 Гутенберг изобретява Печатницата.

- 1670 и 1680 Изобретена е холандската купчина, която раздробява стари дрехи и изработката е една по една.

- 1789 Луис Николас Робърт - изобретил машина, която може да прави дълги ленти хартия с помощта на непрекъсната лента.

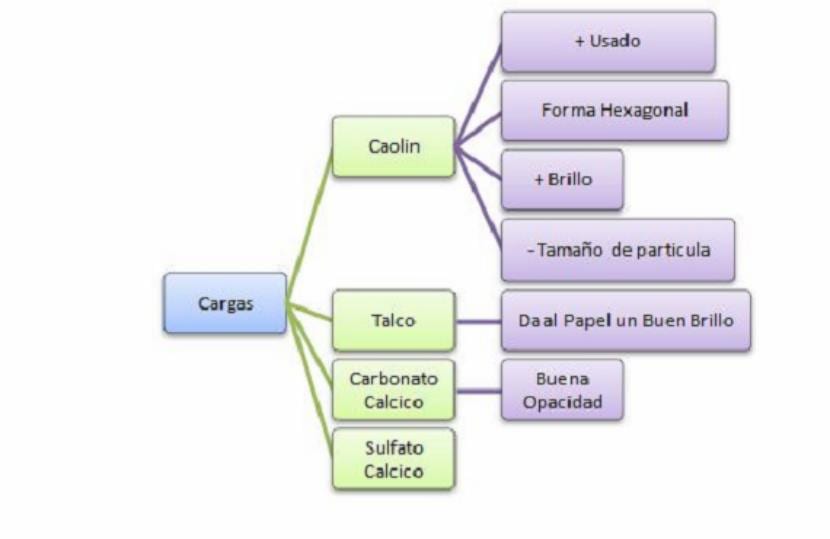

- 1807 Появява се използването на каолин като пълнител.

- 1874 Въвежда бисулфитния процес.

- 1884 Появява се процесът на сулфат или крафт.

Хартиени материали

Суровините за направата на хартия са:

- влакна

- Пълнители и пигменти

- добавки

влакна

- Дървени влакна

- Недървесни влакна

- Синтетични влакна

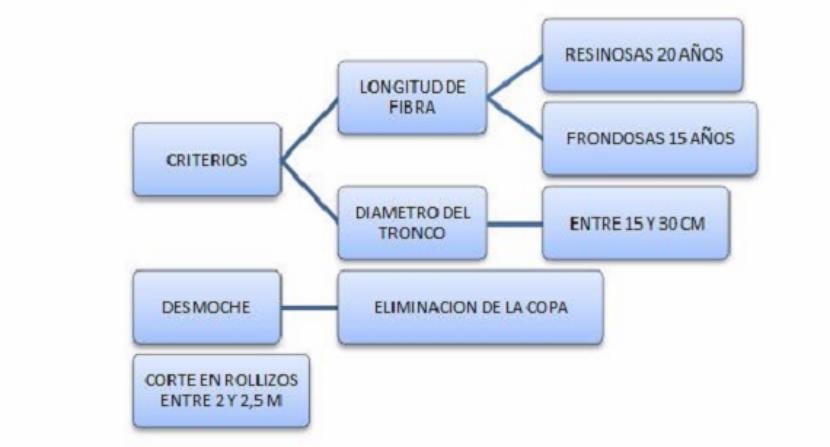

Дървени влакна

Многогодишни или смолисти дървета

- Борът във всичките му разновидности и елата

- Средна дължина между 2 и 4 мм, дори по-голяма

- Висока устойчивост за хартия с ниска граматичност

Широколистни или листни дървета

- Евкалипт, бук и бреза

- 1 мм средна дължина

- Неговите влакна осигуряват гладкост и добро образуване на лист хартия

- Неговият% върху хартията се увеличава с увеличаване на грамота, като може да достигне 100% в хартии над 150 gr / m2.

Недървесни влакна

Те могат да бъдат сладки от захарна тръстика и житни сламки, коноп, еспарто, памук и лен.

Дължина на влакното:

- Смолисти ————————- 4 мм

- Листни ————————- 1,5 мм

- Багас —————————– 1,7 мм

- Пшеница и ечемик —————— 1,5 мм

- Еспарто ————————— 1,1 мм

- Слама и ориз ———————- 0,5 мм

- Памук ————————– 30 мм

Синтетични влакна

- Производство на графични продукти

- Разтворен полиетилен с висока якост

Невлакнести материали

продукция неорганични които понякога стават част от хартията в големи количества.

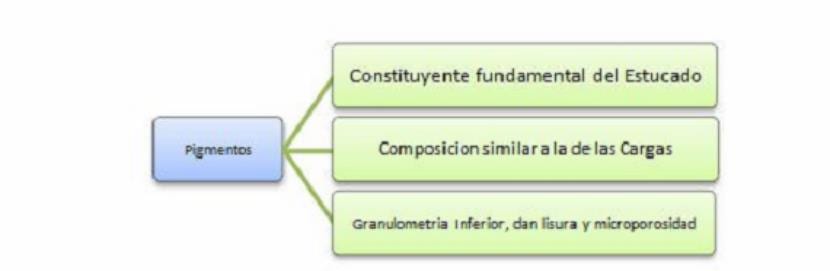

Ефект от таксите и пигментите

- Белота и непрозрачност (Индекс на пречупване)

- Неговата плътност - колкото повече товари, толкова повече граммаж

- Абсорбция на течности - предотвратява прехвърлянето на мастило

- Геометрична форма - кара присъствието да намали неговите механични характеристики.

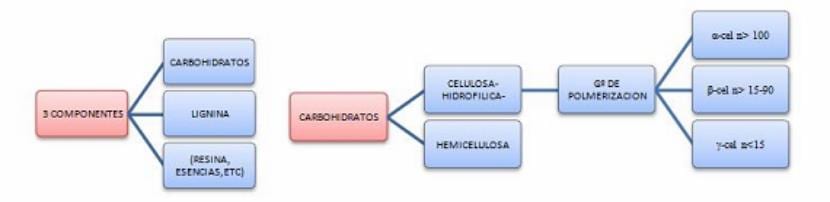

Химичен състав на дървесината

Холоцелулоза: целулоза + хемицелулоза

Лигнин: Това е много сложно химично съединение, което е това, което държи влакната плътно заедно.

Белота: Това е видимият спектър на светлината.

Други продукти:

| RESINOS | Буйна | |

| ЛИГНИН | 25 -30% | 18 -30% |

| ЦЕЛУЛОЗА | 40 - 45% | 45 - 50% |

| ХЕМИЦЕЛУЛОЗА | 10 -15% | 20 - 30% |

| Смоли | 4% | 1,5 - 2% |

Подготовка на дърво

Обезкостен

- Необходимо е да го премахнете

- Той няма влакнест характер

- Консумирайте реактиви и енергия

- Зацапайте пастата

- Основен барабан за средно покритие

Съхранение на дърва

- Между 25 и 55% влажност

- Между 25 и 35º от температурата

- Смолисти - Не повече от една година

- Листни - Между 2 и 6 месеца, за да се избегне загуба на качество

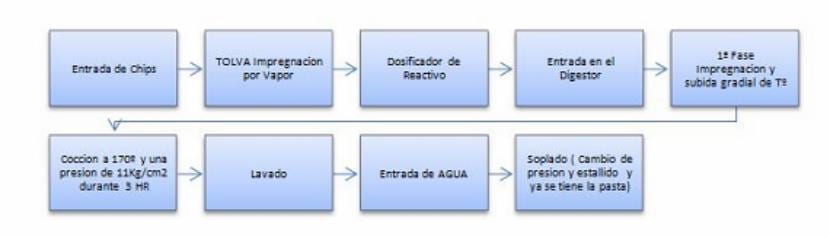

Натрошен

След обелване трупите се свеждат до чипове или ЧИПС за да може да се създават определени пасти, като химическо, полухимично и механично рафиниране. Размерът на чипа ще бъде свързан с импрегнирането на реагентите, използвани при изпичането.

Механична паста

Класически механични тестени изделия

- От необработени дървени трупи

- По принцип смолист

- Цилиндрично шлифовъчно колело, абразивна повърхност, постоянно навлажнено.

вода

- Предотвратете изгарянето

- Почистете шлифовъчното колело

- Транспортирайте влакната

2 вида:

- Продължава: Уорън де Кадена

- Пунктирано: Велик Нортен

Предимство:

- Висока производителност (95%)

- Добри характеристики на ръката (

Недостатъци:

- Трудно избелване

- Ниска белота <80%

- Поврежда стената на влакната

Дробилка или рафиниране на механична целулоза:

- Дискови шредери, целулоза с по-високо качество

- По-добри физически характеристики

Ползи:

- Възможност за използване на отхвърлена дървесина

- Възможност за използване на твърда дървесина

- Еднородна качествена паста

Недостатъци:

- По-висока инвестиция

- По-висока консумация на енергия

- По-високи разходи за поддръжка

Термомеханична паста

- Подобрени са механичните характеристики на стружковата паста

- За това се въвежда пара при висока температура, за да се нагреят стружките, преди да се вкарат в рафиниращия диск, което води до омекотяване на лигнин и намаляване на якостта на влакната.

- Склонност към остаряване и пожълтяване

- Висока непрозрачност. подходящ за лека хартия.

Химико-термомеханична паста

- Висока доходност

- По-добри физически условия от конвенционалните механични пасти

- Чипсът намалява по размер, след това в варовик, където има сода при Tº от 60 до 80 °, за 3 часа. (в случай на химическа паста, тя се готви за по-дълго време и при по-висока температура).

Химическа паста

- Степента на отстраняване на лигнин ще бъде толкова по-голяма, колкото по-енергична е обработката на дървото при изпичане.

2 системи:

- Ал бисулфит

- Крафт

Бисулфит

- Създаден в Швеция през 1874г

- Ликьорът за готвене е бисулфит с калциева, магнезиева или амониева основа.

- Температура на готвене между 130º и 140º

- Време за готвене между 6 и 8 часа

- Делигнификацията е проста и произвежда пасти, богати на хемицелулози, подходящи за хартии, подобни на стъкло.

- Няма химично възстановяване

- Добив между 45 и 55%

Крафт

- Голям импулс за вграждането на котела за оползотворяване.

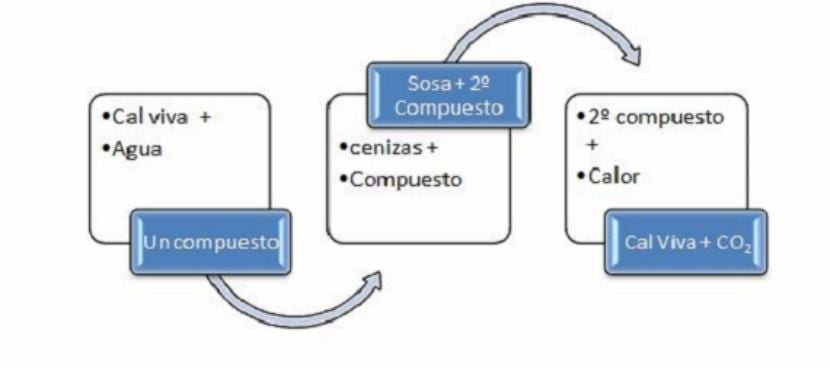

Процес на възстановяване

Черните луги, образувани от органични вещества, минерали и вода в концентрация от 18 до 20%, чрез изпарител концентрацията се повишава до 60%. След това се изгаря, произвеждайки топлина. Пепелта се състои от натриев карбонат. След това содата се възстановява. Добив 45 до 55%.

Избелване

Целта на избелването е да се отстрани лигнинът, който не е бил отстранен чрез готвене.

Конвенционално избелване

- Хлориране

- екстракция

- Хлорен диоксид

- екстракция

- Хлорен диоксид

- Между всяка фаза има фаза на измиване.

Избелване с хлорен диоксид

- Деслигнификация с кислород, след това се готви и след това се прилага обработка с хлорен диоксид.

Избелване с озон

- Разгражда се + целулоза

- Белота по-голяма от 90%

- Неприемливи резултати по отношение на загуба на устойчивост

Избелване на ензими

- Ензими плюс други избелващи средства

- Много по-добра белота

- Намаляване на хлорния диоксид с 10-15%

Избелване с кислородна вода

- Водороден прекис, използван в химико-термомеханични пасти

очистване

- Интегрирана фабрика - ще бъде изпратена през тръби.

- Неинтегрирани - В картонената кутия се произвеждат тестени листове с влажност 10%, за да се улесни транспортирането.

- Колкото повече вода, толкова по-малко време за възможни гъбички.

Влакната са класифицирани в

- Основни влакна

- Вторични влакна

Първични влакна

- Те се получават от дърво или други видове зеленчукови растения, те са влакна за първа употреба. Отпадъците от хартиените фабрики от отпадъци се считат за първични влакна.

Пулпер:

- Това е контейнер със спирала в долната си част, която разклаща макаронените листове и индивидуализира влакната, приготвяйки водна суспензия между 6% и 12% сухо вещество във вода.

- Апаратът се изпразва чрез преминаване на сместа през решетка, която не позволява преминаването на големи фрагменти.

- Водата, използвана в пулпера, е бяла, тя е рециклирана вода от самата фабрика (тя е бяла поради съдържанието на влакна и пълнители).

- Дългите и късите влакна се поставят отделно в пулпера. Те ще се смесят едва след рафиниране.

Стриптийз:

- Те се използват за решаване на проблема с лошо накъсани частици от пулпата. Раздробяващото устройство е съставено от два диска, снабдени с зъбци или издатини.

Рафиниране:

Чрез рафинирането му се дават характеристики за производство на най-разнообразни видове и видове хартия. Всяка хартия изисква подходящо усъвършенстване, това са някои видове:

- Холандски стек

- Малки ъглови конични усъвършенствания

- Широкоъгълни конични усъвършенствания

- Прецизиране на диска

Независимо от вида на рафинирането, основната операция се извършва между неподвижен елемент и въртящ се, като преминава пастата между тях.

След рафинирането влакната се подлагат на повече или по-малко енергично действие, което води до ефект, който:

Разклащане и разклащане:

- Фибрите са хидратирани

- Разтрийте. Влакното се разпада на фибрили

- Срязване - влакното претърпява намаляване на дължината или нарязване.

- Фибрилацията е отделянето на фибрили и по-финото производство, което води до забележимо увеличаване на специфичната повърхност, подобряване на дължината на разкъсване и спукване на хартията.

По-високо мъждене + По-висока нестабилност на размерите

Операцията по рафиниране се контролира на ниво машина с помощта на устройство, което измерва капацитета за обезводняване или относителната скорост, с която пастата позволява на водата да се оттича. Измерва се в степени на Shopper-Riegler (SRº), колкото по-висока е стойността, толкова по-голямо е усъвършенстването.

По-високо усъвършенстване = Малко обезводняване

По-малко рафиниране = Много обезводняване

След като се рафинират, макароните се съхраняват в големи съдове при разбъркване.

Вторични влакна

- Влакната, които вече са преминали поне един производствен процес, получават това име.

- Те са известни с името на ХАРТИЯ, те могат да се смесват с първичните или да са на 100% вторични.

- Центровете за събиране често се намират в големите градове и дългите пътувания до фабрики могат да ги направят неикономични.

- Възможно е да се възстановят повече от 50%

Пулпер

- Той не само ще действа като дезинтегратор на хартията, но ще действа и като скрубер, премахвайки примесите като въжета и жици.

- Процесът може да завърши с треска

Удължено

Изработен е с химикали, логично свързани с топлината и използването на механична енергия за отстраняване на мастилото от хартията.

3 продукта:

- Препарати: премахнете мастилото

- Диспергатори: Така че мастилото напуска водата и не се отлага отново.

- Пенообразуващи агенти: Улеснява премахването на мастилото.

Процес на обезвреждане

Предназначен чрез измиване

- Той е най-старият

- Работи добре, като премахва частици с размер от 1 до 10 микрона

Флотация без мастило

- Той е най-използваният

- Целта на добавените химикали е разпенване и флокулация на мастилото.

- Той е по-ефективен от измиването, тъй като премахва както по-големите частици мастило, така и загубата на фибри е по-малка.

- В процеса се нуждаете от по-малко вода

Комбинирани процеси

- Измиването се използва за отстраняване на малки частици мастило, както и на хартия и подобрява последващия процес на флотация.

Предназначен от ензими

- Нова тенденция в процеса на обезмасляване. Един от проблемите може да бъде генерирането на висока пяна.

- Има загуба на влакна и устойчивост

- Те не могат да бъдат рециклирани безкрайно, те позволяват само 3 до 5 употреби.

Формиране на листа

- От този момент нататък производството е абсолютно същото за всеки вид хартия. Разликата ще бъде дадена от неговия състав и завършеност.

- Формиране на лист: Преобразувайте потока паста в широк и еднороден лист.

Смесителна вана

Когато различните компоненти се добавят според вида хартия като:

- влакна

- Оптични избелители

- товари

- Добавки в ген

- Оразмеряващи агенти

Дебъгъри

Нежеланите частици се отстраняват.

2 вида

Вероятностна

- Те премахват обемисти частици въз основа на вероятността те да преминат през перфориран екран или мрежа.

Центробежен

- Те се възползват от центробежната сила на въртене на тестените изделия в конични тела, разделящи по-тежките частици, които излизат през отворения долен край.

Двете системи обикновено се комбинират за по-голяма ефективност.

Главна кутия или глава на машината

- Основен елемент за оформяне на широки и тънки листове

- Те се нуждаят от постоянен и равномерен поток на входа на тестени изделия.

колектор

- Устройство, което прави налягането и потока на пастата постоянни по цялата ширина на входа на кутията.

- Разширителна камера: Помага за по-доброто подреждане на влакната в суспензия.

Количеството суспензия или разредена паста, което трябва да достигне тъканта, трябва да е необходимо, за да:

- Дайте граматиката

- Помощ за обучение

- Проследявайте скоростта на производство

- Вземете еднакъв профил

Това е регламентирано:

- Дебит (количество)

- Консистенция (плътност)

Плоска маса

- Широчина 7 или 8 метра

- Помага за отстраняване на водата чрез обезводняване

- Платът има напречно движение, наречено трахео, за да се ориентират влакната и да се избегне декомпенсация.

- Machine Sense: Fiber Direction

- Напречна посока: срещу влакна

- Стари машини: скорост между 30 - 40 м / мин

- Тези от преди 4 или 5 години: скорост между 800 - 900 м / мин

- В момента: Скорост между 1300 - 1400 м / мин (те нямат проследяване)

2 Типове таблици

Конвенционални:

- Страна от плат: Част от хартията, която я докосва. По-груби

- Филцово лице: Горно лице. По-гладко за повече% от натоварванията

Двойна тъкан:

- Тя позволява насочване на обезводняването нагоре през смукателни кутии, като се получават по-симетрични листове. Скорости от 1400 - 1500 м / мин

Tela

- Той трябва да позволява добро разпределение на пастата

- Изтичане на вода

- Предотвратява преминаването на влакна

- Предотвратете залепването на влакна по него

- Лесно измиване

- 2 вида:

- Пластмаси: + цена + издръжливост

- Обезводняване: е премахването на водата

Ролки за обезводняване

- Те поддържат тъканта и отстраняват водата. Не се използва, когато машината надвишава 300 m / min

Фолио

- Те са елементи, съставени от пръти, които не се въртят и тъканта се плъзга по тях.

- Те продължават по-дълго и са по-прогресивни.

- Това е най-често срещаният елемент в първата дренажна зона.

Амбициозни кутии

- По-енергично действие

- Празнината е прогресивна

- Броят на кутиите зависи от дължината на машината

- Работи с вакуумни помпи.

Всмукателен цилиндър

- Последен дренажен елемент на масата

- Контактът на плата е извит и има малка повърхност

- Има перфорирано метално яке, което се върти със скорост на плата

Убиец на пяна или валяк за денди

- Пренася се само от конвенционални маси

- Помага за постигане на по-гладко и равномерно острие

- Може да прави водни знаци

- Кутия за глава —————- 99% вода ———————- 1% влакнеста материя

- Финал за кърпа ——————- 80% вода —————– 20% влакнеста материя

Преси

- Мокрото пресоване на хартиения лист се извършва в контакт с филц

- Ще премине от 80% до 60% влажност

Ако се иска

- Отстранява остатъчната вода чрез топлина

- Две части: 1-ва суха и 2-ра суха

- Между тях е поставена система за повърхностна обработка на хартията

- Температурата се повишава постепенно от 70º до 120 - 130º

- Влакната се свиват от порядъка на 20% в ширина и 1% - 2% в дължина. Това създава вътрешно напрежение.

- В края на 2-ра последователност ролките се освежават

Повърхностна обработка

Те могат да бъдат няколко:

- Натиснете размер (най-актуален)

- Порта - Ролка

- Бил - Блейд

Натиснете размер

Това е най-простото

Състои се от нанасяне на малък слой свързващо вещество.

- Ако е само свързващо вещество = офсетна хартия

- Ако е свързващо вещество + пигмент = пигментирана хартия

Размер

- Офсетна хартия = 1 - 2 гр / м2

- Пигментирана хартия = 4 - 5 gr / m2

Подобрете печатаемостта

Понякога пресата за размер е предварително покрита

Портал

- Сосът се прехвърля към ролките на апликатора с помощта на междинен валяк

- Позволява ви да приложите по-голямо количество слой

- Често се използва за хартия с машинно покритие

- Лек слой от 8 - 10 gr / m2 на лице

Бил-острие

- Система, използвана за машинно покритие

- Нанасянето се извършва от едната страна с острие, а от другата с ролка.

Lisas

- Машина, съставена от метални ролки (от 2 до 5)

- Неговата функция е да изглажда хартията и да регулира дебелината по ширината на хартията.

- Те не блестят

- Те обикновено отиват след охлаждане на ролки

- Ефектът му зависи от налягането и броя на преминаванията на хартията през контактни линии или НИПС.

Папа

След като хартията премине през гладките, тя се навива в машина, наречена папа, след което може да следва два пътя

- Непокрита или машинно покрита хартия ———-> Покрития

- Ако хартията е извън машината, тя отива към машината за нанасяне на покрития

Течностите, които се изпращат към главата на покриващото устройство, се пресяват, за да се премахнат примесите.

Покритие

- Това е машината, която нанася мазилковия сос върху опората

Скрепер с покритие

- Той е най-често срещаният

- Нанася се с помощта на валяк и се изравнява и дозира с помощта на стоманен лист

- 2 вида остриета: Твърд (90 ° скос) или Гъвкав (45 ° екстремен ръб)

- Твърдият дава между 12 - 13 gr / m2 сос от мазилка

- Гъвкав дава между 22 - 23 гр / м2 сос от мазилка

- Те могат да работят със скорост между 600 - 700 м / мин. въпреки че сега има машини, които работят с 1200 м / мин.

- Гладкостта на хартията ще бъде по-малко, колкото по-добра е гладкостта на хартията.

Устна за издухване с покритие

- Излишната течност се нанася чрез валяк, който след това се отстранява от сгъстен въздух

- Между 20 до 40 gr / m2

- Не повече от 350 м / мин

- Сос с нисък вискозитет

- По-малко съвършен от скрепер

За приготвянето на материали за покритие имате нужда

- Резервоар за готвене

- Бъркалка за разпръскване и хомогенизиране на компонентите на тестото

- Филтри за отстраняване на грешки

- Резервен депозит

- Помпи за пренасяне на мазилка

Смес от компоненти

Относно пигментите:

- Свързващи вещества

- Пеногасители

Добавки като:

- Оцветители

- Микробициди

- Смазочни материали

- Оптични избелители

- Смоли за устойчивост

Покритие с висок гланц

- Известен като леено покритие

- Два патента:

Уорън система

- Нанасяне на мазилка с устна за издухване

- Това предполага наличието на много гладка опора

- Нанесете мазилка ——> Предварително изсушаване (инфрачервена) ——-> 180 ° хром цилиндър

- Кондициониран, тъй като излиза много сух от хромирания цилиндър

Шампионска система

- Нанасяне на мазилка ——–> 80 ° хром цилиндър

- Този тип мазилка и в двата случая се извършва само от едната страна. Ако искате и за двете, това се прави чрез контрастиране на две с едно лице.

ОТЛИЧЕН ЧЛЕН

изучаването на фибро хартия ще бъде допълнение