per saber com es fa el paper, Heu de saber on, com i qui ho invento i quines van ser les seves transformacions al llarg dels anys. Tot bon dissenyador ha de saber de quina es compon el medi en el qual es faran veure els seus treballs.

Inventat a la Xina per Han Hsin a principis de l'S.II ac. La primera idea era inventar una peça de roba econòmica. Ts'ai Lum va recordar l'invent de Han Hsin i va comprovar que només li faltava alguna cosa que unís les fibres de l'hiladizo ia més que les s'impermeabilitzarà (això ho va aconseguir a l'bullir les algues anomenades agar agar i utilitzant la gelatina que desprenia. el Document més antic d'Espanya és el «Missal Mossàrab » datat el 1040-1050, es conserva al Monestir de Silos.

Evolució

- 1450 Gutenberg inventa la Impremta.

- 1670 i 1680 Es va inventar la pila Holandesa, que tritura la roba vella i l'elaboració era un a un.

- 1789 Luis Nicolás Robert- Invento una màquina que per mitjà d'una cinta contínua podia fer llargues tires de paper.

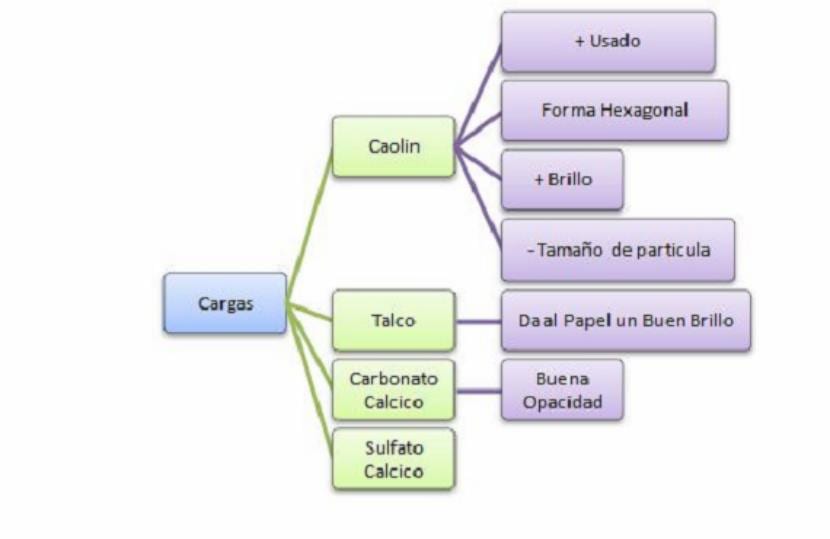

- 1807 Apareix la utilització de l'caolí com a càrrega.

- 1874 Introdueix el procés a l'bisulfit.

- 1884 Apareix el procés a l'Sulfat o Krafft.

matèries papereres

Les matèries primeres per a l'elaboració d'el paper són:

- fibres

- Càrregues i pigments

- additius

fibres

- fibres Madereras

- Fibres No Madereras

- fibres Sintètiques

fibres fusteres

Arbres Perennes o Resinoses

- El pi en totes les seves varietats i l'avet

- Longitud Mitjana entre 2 i 4 mm, fins i tot superior

- Alta resistència per a papers de baix gramatge

Arbres de fulla caduca o Frondoses

- Eucaliptus, Hi hagi i Bedoll

- Longitud mitjana d'1 mm

- Les seves fibres aporten llisor i bona formació de full de paper

- El seu% en el paper s'incrementa a mesura que puja gramatge podent arribar a el 100% en papers superiors a 150 gr / m2.

Fibres no fusteres

Poden ser el bagàs de canya de sucre i palles de cereals, cànem, espart, cotó i lli.

Longitud de Fibres:

- Resinoses --------- 4 mm

- Frondoses --------- 1,5 mm

- Bagàs ---------- 1,7 mm

- Blat i Ordi ------ 1,5 mm

- Espart --------- 1,1 mm

- Palla i Arròs -------- 0,5 mm

- Cotó --------- 30 mm

fibres sintètiques

- Fabricació de productes Gràfics

- Polietilè dissolt de Gran resistència

Materials no fibrosos

Productes inorgànics que entren a formar part de el paper de vegades en quantitats elevades.

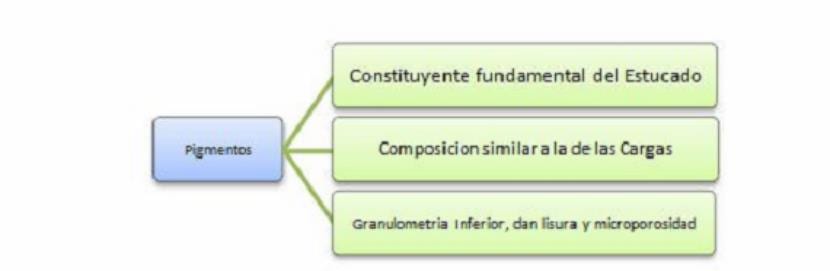

Efecte de Càrregues i Pigments

- Blancor i opacitat (Índex de Refracció)

- La seva densitat - a més càrregues més gramatge

- Absorció d'Líquids - Eviten el traspàs de la tinta

- Forma geomètrica- Fa que la presència disminueixi les seves característiques mecàniques.

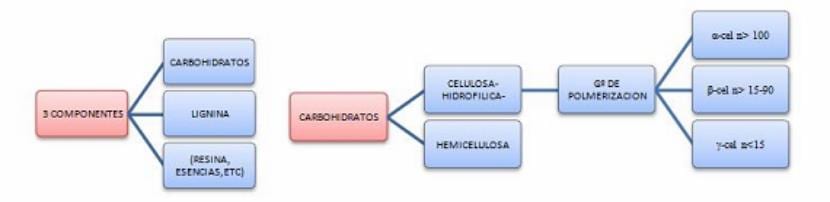

Composició química de la fusta

Holocel·lulosa: Cel·lulosa + hemicel·lulosa

lignina: És un compost químic molt complex, sent el que manté unides les fibres fortament.

blancor: És l'espectre visible de la llum.

Altres productes:

| resinoses | FRONDOSES | |

| lignina | 25-30% | 18-30% |

| CEL·LULOSA | 40 - 45% | 45 - 50% |

| hemicel·lulosa | 10-15% | 20 - 30% |

| RESINES | 4% | 1,5 - 2% |

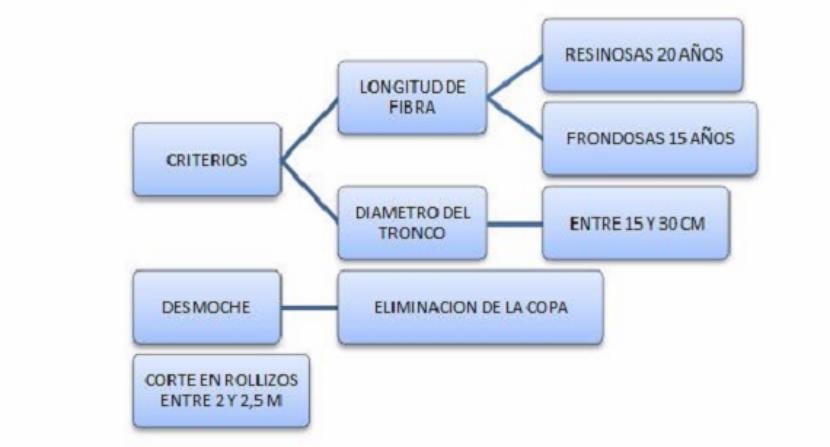

Preparació de la fusta

escorçat

- Cal eliminar-la

- No té caràcter fibrós

- Consumeix reactius i energia

- Embruta les pastes

- Inici Mitjà- Tambor Descortezador

Emmagatzemat de la fusta

- Entre 25 i 55% d'Humitat

- Entre 25 i 35 º de temperatura

- Resinoses - No més d'un any

- Frondoses - Entre 2 i 6 mesos per evitar pèrdua de qualitat

estellat

Després de l'escorçament dels troncs són reduïts a estelles o XIPS per poder crear certes pastes, com ara química, semiquímica i mecàniques de refinació. La mida de l'estella estarà relacionada amb la impregnació dels reactius emprats en la cocció.

pasta mecànica

Pasta mecànica clàssica

- A partir de troncs de fusta sense tallar prèviament

- generalment Resinoses

- Mola cilíndrica, superfície abrasiva, humitejada constantment.

l'aigua

- Evita que es cremi

- Neteja la mola

- Transporta les fibres

2 Tipus:

- Contínues: Warren de Cadena

- Discontínues: Great Northen

Avantatges:

- Rendiment elevat (95%)

- Bones característiques de mà (

inconvenients:

- difícil blanqueig

- Blancor Baixa <80%

- Danya la paret de les fibres

Pasta mecànica de estelles o refinos:

- Desfibradores de disc, pasta de més qualitat

- Millors característiques físiques

Avantatges:

- Possibilitat d'utilitzar fusta de rebuig

- Possibilitat d'utilitzar fusta frondosa

- Pasta de qualitat uniforme

inconvenients:

- major inversió

- Major consum d'energia

- Major cost de manteniment

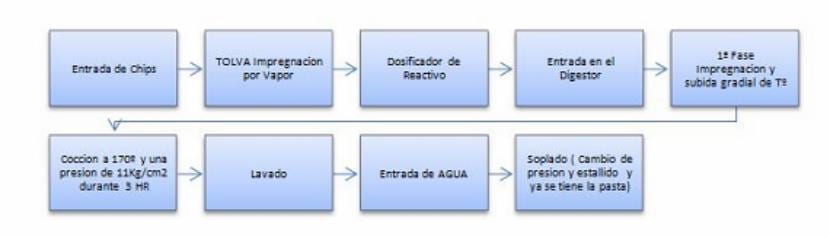

pasta termomecànica

- Es milloren les característiques mecàniques de la pasta d'estelles

- Per a això s'introdueix vapor a temperatura elevada per escalfar les estelles abans d'introduir-los en el refinament de discos, provocant el reblaniment de la lignina i disminuint la força de les fibres.

- Tendència d'envellir i tornar-se de color groc

- Alta opacitat. adequada per a paper de baix gramatge.

Pasta químic-termomecànica

- rendiment elevat

- Millors condicions físiques que pastes mecàniques convencionals

- Xips reduïts de mida, després en un digestor on hi ha sosa a una Tº de 60 a 80º, durant 3 hores. (En el cas de la pasta química és una cocció durant més temps ja mes Tº).

pasta química

- El grau d'eliminació de la lignina serà més gran com més enèrgic sigui el tractament de cocció de la fusta.

2 Sistemes:

- A l'bisulfit

- Krafft

bisulfit

- Creat a Suècia el 1874

- Licor de cocció és un bisulfit amb base càlcica, magnèsica o amònica.

- Tº de cocció entre 130 º i 140 º

- Temps de cocció entre 6 i 8 hores

- La deslignificació és senzilla i dóna pastes riques en hemicel·luloses, adequades per a papers tipus vidre.

- No té recuperació de productes químics

- Rendiment entre el 45 i el 55%

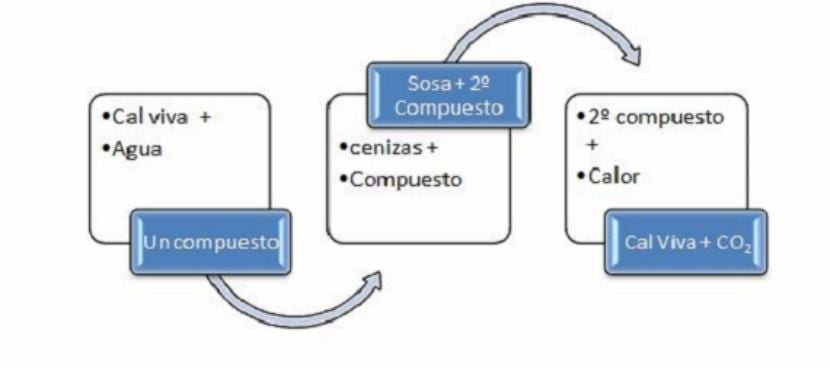

Krafft

- Gran impuls per la incorporació de la caldera de recuperació.

Procés de recuperació

Els licors negres formats per matèria orgànica, mineral i aigua en una concentració de l'18 a l'20%, per un evaporador s'eleva la concentració a un 60%. Després és cremat produint calor. Les cendres estan formades per carbonat sòdic. Després es procedeix a recuperar la sosa. Rendiment de l'45 a l'55%.

blanqueig

El blanqueig té per objecte eliminar la lignina que no hagi estat eliminada en la cocció.

blanqueig Convencional

- cloració

- extracció

- Diòxid de Clor

- extracció

- Diòxid de Clor

- Entre cada fase hi ha una de rentat.

Blanqueig amb diòxid de clor

- Deslignificació per oxigen, després es cou i després s'aplica un tractament amb diòxid de clor.

Blanqueig per Ozó

- Degrada + la cel·lulosa

- Blancors superiors a l'90%

- Resultats inacceptables pel que fa a pèrdua de resistència

Blanqueig per Enzims

- Enzims mes un altre blanquejants

- Blancor molt superior

- Reducció de l'diòxid de clor en un 10 a 15%

Blanqueig Aigua Oxigenada

- Peròxid d'hidrogen, s'utilitza en les pastes química-termomecànica

depuració

- Fabrica Integrada - Es enviés per mitjà de canonades.

- No Integrada - A la cartonera es fabriquen fulles de pasta amb una humitat de l'10% per facilitar el seu transport.

- A més aigua, menys temps per possibles fongs.

Les fibres es classifiquen en

- fibres Primàries

- fibres Secundàries

fibres primàries

- Són obtingudes de la fusta o un altre tipus de plantes vegetals, són fibres de primera utilització. Es consideren fibres primàries les retallades de fabriques de paper procedents de minves.

pulper:

- És un recipient amb una hèlix a la part inferior que agita les fulles de pasta i individualitza les fibres, preparant una suspensió aquosa entre el 6% i el 12% de matèria seca al aigua.

- L'aparell es buida passant la barreja per una reixa que no permet el pas de fragments grans.

- L'aigua que s'empra en el pulper és blanca, és aigua reciclada de la pròpia fabrica (és blanca propiciat pel contingut de fibres i càrregues).

- Al pulper es fiquen separadament la fibra llarga i la curta. No es barregessin fins després de la refinació.

Despastilladors:

- S'utilitzen per solucionar el problema de partícules mal desfibrades procedents de la pasta. El despastillador està compost per dos discos proveïts de pues o sortints.

refinació:

Mitjançant el refinament se li confereix les característiques per produir els més diversos tipus i classes de paper. Cada paper requereix un refinament adequat, aquests són alguns tipus:

- pila Holandesa

- Refinos Cònics d'Angulo petit

- Refinos Cònics de Gran Angulo

- Refinació de Discos

Sigui quin sigui el tipus de refinació, l'operació bàsica es realitza entre un element fix i un altre rotatiu, fent passar la pasta entre tots dos.

Després de la refinació, les fibres són sotmeses a una acció més o menys enèrgica que produeix un efecte que:

Batut i Agitació:

- La fibra s'hidrata

- Fregui. La fibra s'esfilagarsa en fibril

- Cizalla- La fibra pateix una reducció de longitud o tall.

- La fibril·lació és l'alliberament de fibril·les i la producció més fines donant com resultant un augment sensible de la superfície específica, millorant la longitud de trencament i l'esclat de el paper.

A més fibril·lació + Major Inestabilitat dimensional

L'operació de refinació es controla a peu de maquina mitjançant un aparell que mesura la capacitat de desgote o velocitat relativa amb la qual la pasta deixa escórrer l'aigua. Es mesura en graus Shopper-Riegler (SRº), com més elevat és el valor, més gran és el refinament.

A major refinament = Poc desgote

A menor refinament = Molt desgote

Un cop refinada la pasta és s'emmagatzema en grans tines amb agitació.

fibres secundàries

- Reben aquest nom les fibres que ja han patit, al menys, un procés de manufacturat.

- Es coneixen amb el nom de paperot, Poden barrejar-se amb les primàries o poden ser 100% secundària.

- Els centres de recollida solen estar en les grans ciutats i els desplaçaments llargs fins a les fabriques poden fer-ho antieconòmic.

- És possible recuperar més de l'50%

pulper

- No només actués com desintegrador de l'paperot sinó que actués de depurador eliminant impureses com cordes i filferros.

- El procés pot acabar-se amb un despastillamiento

destintatge

Es fa amb productes químics units lògicament a la calor i als l'ús d'energia mecànica per desprendre la tinta d'el paper.

3 Productes:

- Detergents: Eliminen la tinta

- Dispersants: Perquè la tinta es vagi de l'aigua i no es torni a dipositar.

- Escumants: Facilita l'eliminació de la tinta.

Procés de destintatge

Destintatge per rentat

- És el més antic

- Treballa bé eliminant partícules de mida entre 1 i 10 micres

Destintatge per flotació

- És el que més s'utilitza

- L'objectiu dels productes químics que s'afegeixen és la formació d'escuma i la floculació de la tinta.

- És més efectiu que el rentat ja que elimina tant partícules majors de tinta i la pèrdua de fibra és menor.

- Necessita menys aigua en el procés

processos combinats

- El rentat serveix per eliminar petites partícules de tinta així com càrregues de paper i millora el posterior procés de flotació.

Destintatge per enzims

- Una nova tendència dins de el procés de destintatge. Un dels problemes pot ser la generació elevada d'escuma.

- Hi ha pèrdua de fibres i resistència

- No poden reciclar de manera indefinida, només admeten de 3 a 5 utilitzacions.

Formació del full

- A partir d'aquest moment la fabricació és exactament igual per a qualsevol classe de paper. La diferència estarà donada per la seva composició i acabat.

- Formació del Full: Transformar cabal de pasta en una làmina ampla i uniforme.

Tina de barreja

On s'afegeixen els diferents components segons el tipus de paper com:

- fibres

- blanquejants òptics

- càrregues

- Additius en Gene

- agents encolant

depuradores

S'eliminen partícules no desitjables.

2 Tipus

probabilístics

- Eliminen partícules voluminoses en funció de la probabilitat que passin una malla o tamís perforat.

centrífugs

- Aprofiten la força centrifuga de rotació de la pasta a l'interior d'uns cossos cònics separant les partícules més pesades, les quals surten per l'extrem inferior obert.

Solen combinar els 2 sistemes per a una major eficàcia.

Caixa d'entrada o cap de màquina

- Element bàsic per formar fulles amples i primes

- Necessiten flux constant i uniforme d'entrada de pasta.

Múltiple

- Dispositiu que fa que la pressió i cabal de la pasta sigui constant a tot l'ample de l'entrada de la caixa.

- Cambra d'Expansió: Ajuda a una millor disposició de les fibres en suspensió.

La quantitat de suspensió o pasta diluïda que ha d'arribar a la tela ha de ser la necessària per a:

- Donar el gramatge

- Ajudar a la formació

- Seguir velocitat de producció

- Aconseguir perfil uniforme

Això es regula:

- Cabal (quantitat)

- Consistència (densitat)

taula plana

- 7 o 8 metres d'ample

- Ajuda a l'eliminació d'aigua per desgote

- La tela té un moviment transversal denominat traqueig, Amb la finalitat d'orientar les fibres i evitar descompensacions.

- Sentit de maquina: Direcció de Fibra

- Sentit Transversal: Contra fibra

- Maquines Antigues: velocitat entre 30 - 40 m / min

- Les de 4 o 5 anys enrere: velocitat entre 800 - 900 metres / min

- Actualment: Velocitat entre 1300 - 1400 m / min (aquestes no tenen traqueo)

2 Tipus de taula

convencional:

- Cara Tela: Part de el paper que la toca. Mas rugosa

- Cara Feltre: Cara superior. Mas llisa per mes% de càrregues

Doble tela:

- Permet dirigir el desgote cap amunt mitjançant caixes aspirants, obtenint fulles mes simètriques. Velocitats de 1400 - 1500 m / min

Tela

- Ha de permetre bona distribució de la pasta

- Desgote d'aigua

- Impedir pas de les fibres

- Evitar que les fibres s'enganxin a ella

- rentat fàcil

- 2 tipus:

- Plàstiques: + preu + durabilitat

- Desgote: és l'eliminació d'aigua

rodets desgotadores

- Suporten la tela i eliminen aigua. No s'utilitza quan la màquina supera els 300 m / min

Làmines

- Són elements compostos de barres que no giren i la tela es llisca sobre ells.

- Tenen major durada i és mes progressiva.

- És l'element més comú a la primera zona de desgote.

Caixes aspirants

- Acció més enèrgica

- El buit és progressiu

- Nº de caixes depèn de la longitud de la màquina

- Treballa amb bombes de buit.

cilindre aspirant

- Darrer element de desgote de la taula

- Contacte de la tela és corb i de poca superfície

- Té una camisa metàl·lica perforada que gira a velocitat de la tela

Corró mataespuma o dandi

- Només ho porten les taules convencionals

- Ajuda a aconseguir més llisor i uniformitzar el full

- Pot fer marques d'aigua

- Caixa d'entrada ------ 99% d'Aigua -------- 1% Matèria Fibrosa

- Final de Tela ------- 80% d'Aigua ------ 20% de Matèria Fibrosa

premses

- El premsat humit del full de paper es realitza en contacte amb un feltre

- Es passaria d'un 80% a un 60% d'humitat

Sequeria

- Elimina l'aigua residual per mitjà de calor

- Dues parts: 1r sequeria i 2n sequería

- Entre elles es col·loca un sistema per donar-li un tractament superficial a el paper

- La temperatura puja gradualment de 70 º a 120 - 130 º

- Les fibres es contrauen de l'ordre de l'20% d'ample i un 1% - 2% de llarg. Això genera tensions internes.

- A la fi de la 2º sequeria els rodets són refrescadores

tractament superficial

Poden ser diversos:

- Size- press (mes corrent)

- Gate - Roll

- Bill - Blade

Size-press

És la més simple

Consisteix en aplicar una petita capa de lligant.

- Si només és lligant = Paper Offset

- Si és lligant + pigment = Paper Pigmentat

Quantitat

- Paper Offset = 1 - 2 gr / m2

- Paper Pigmentat = 4 - 5 gr / m2

Millora la imprimibilitat

En ocasions la size-press és de preestucado

Gate-roll

- La salsa es transfereix als rodets aplicadors per mitjà d'un corró intermedi

- Permet aplicar major quantitat de capa

- Sol emprar per a papers estucats a màquina

- Lleugera capa de 8 - 10 gr / m2 per cara

Bill-blade

- Sistema utilitzat per a estucar a màquina

- L'aplicació es fa per una cara amb una fulla i per l'altra amb corró.

llises

- Màquina composta per rodets metàl·lics (de 2 a 5)

- La seva funció és donar llisor a el paper i regular el gruix a l'ample de el paper

- No donen brillantor

- Solen anar després dels rodets refrigeradors

- El seu efecte depèn de la pressió i número de passos de el paper per línies de contacte o NIPS.

Papa

El paper un cop passat per les llises és enrotllat en una màquina anomenada pope.Después pot seguir dos camins

- El paper no estucat o estucat en màquina ----> Acabats

- Si és paper fora de maquina passa a la màquina estucadora

Els fluids que s'envien a el capçal de la estucadora, són tamisats per eliminar impureses.

estucadora

- És la màquina que aplica la salsa d'estuc a el suport

estucat rasqueta

- És la més comuna

- S'aplica mitjançant un corró i s'iguala i dosifica mitjançant una làmina d'acer

- 2 tipus de fulles: Rígida (Bisell a 90º) o flexible (Vora extrem a 45º)

- La rígida dóna entre 12 - 13 gr / m2 de salsa de estuc

- Flexible dóna entre 22 - 23 gr / m2 de salsa de estuc

- Poden treballar a velocitats entre 600 - 700 metres / min. tot i que ara hi ha màquines que treballen a 1200 m / min.

- La llisor de el paper serà menor com millor sigui la llisor de el paper.

Estucat llavi bufador

- S'aplica mitjançant corró excés de fluid que és eliminat després per aire a pressió

- Entre 20 a 40 gr / m2

- No més de 350 m / min

- Salsa de baixa viscositat

- Menys perfecte que la rasqueta

Per a la preparació de masses d'estucat es necessita

- Un dipòsit per a la cocció

- Un agitador per dispersar i homogeneïtzar els components de la massa

- Filtres per depurar

- Dipòsit de reserva

- Bombes per al tràfec d'estuc

Barreja dels components

Sobre els Pigments:

- els lligants

- Antiespumants

Additius com:

- colorants

- microbicides

- Lubricants

- blanquejants Òptics

- Resines per resistència

Estucat alt brillantor

- Conegut com Cast Coated

- Dos Patents:

sistema Warren

- Aplicació de l'estuc per llavi bufador

- Implica tenir un suport molt llis

- Aplicar estuc -> Preassecatge (infrarojos) ---> Cilindre cromat a 180 °

- Condicionat ja que surt molt sec de l'cilindre cromat

sistema Champion

- Aplicació d'estuc ---> Cilindre cromat a 80 °

- Aquest tipus d'estucat en tots dos casos es fa per una cara sol. Si voleu per les dues es fa contracolando XNUMX d'una cara.

EXCEL·LENT ARTICLE

seria un complement a l'estudi de paper de fibra