Para saber como se hace el papel, debéis saber donde, como y quien lo invento y cuales fueron sus transformaciones a lo largo de los años. Todo buen diseñador debe saber de qué se compone el medio en el cual se harán ver sus trabajos.

Inventado en China por Han Hsin a principios del S.II a.c.. La primera idea era inventar una prenda de ropa económica. Ts´ai Lum recordó el invento de Han Hsin y comprobó que solo le faltaba algo que uniese las fibras del hiladizo y además que las impermeabilizara ( esto lo consiguió al hervir las algas llamadas Agar Agar y utilizando la gelatina que desprendía. El Documento más antiguo de España es el «Misal Mozárabe» fechado en 1040-1050, se conserva en el Monasterio de Silos.

Evolución

- 1450 Gutenberg inventa la Imprenta.

- 1670 y 1680 Se invento la pila Holandesa, que tritura la ropa vieja y la elaboración era uno a uno.

- 1789 Luis Nicolás Robert- Invento una maquina que por medio de una cinta continua podía hacer largas tiras de papel.

- 1807 Aparece la utilización del caolín como carga.

- 1874 Introduce el proceso al bisulfito.

- 1884 Aparece el proceso al Sulfato o Krafft.

Materias papeleras

Las materias primas para la elaboración del papel son:

- Fibras

- Cargas y pigmentos

- Aditivos

Fibras

- Fibras Madereras

- Fibras No Madereras

- Fibras Sintéticas

Fibras madereras

Arboles Perennes o Resinosas

- El pino en todas sus variedades y el abeto

- Longitud Media entre 2 y 4 mm, incluso superior

- Alta resistencia para papeles de bajo gramaje

Arboles de hoja Caduca o Frondosas

- Eucalipto, Haya y Abedul

- Longitud media de 1 mm

- Sus fibras aportan lisura y buena formación de hoja de papel

- Su % en el papel se incrementa a medida que sube gramaje pudiendo llegar al 100% en papeles superiores a 150 gr/m2.

Fibras no madereras

Pueden ser el bagazo de caña de azúcar y pajas de cereales, cáñamo, esparto, algodón y lino.

Longitud de Fibras:

- Resinosas————————- 4 mm

- Frondosas————————- 1,5 mm

- Bagazo—————————– 1,7 mm

- Trigo y Cebada—————— 1,5 mm

- Esparto ————————— 1,1 mm

- Paja y Arroz———————- 0,5 mm

- Algodón ————————– 30 mm

Fibras sintéticas

- Fabricación de productos Gráficos

- Polietileno disuelto de Gran resistencia

Materiales no fibrosos

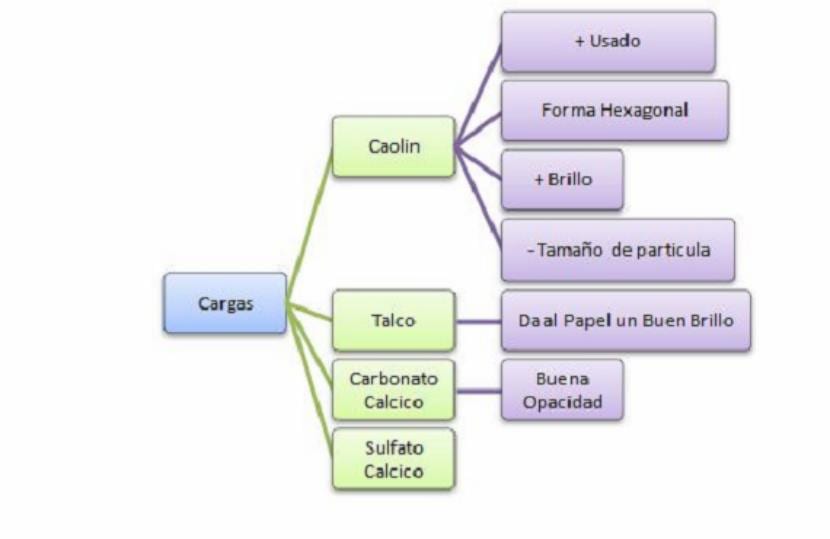

Productos inorgánicos que entran a formar parte del papel en ocasiones en cantidades elevadas.

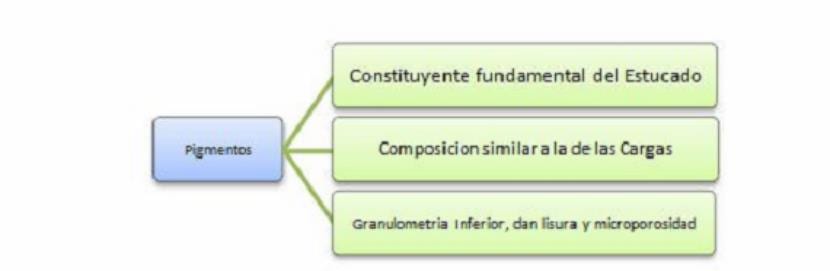

Efecto de Cargas y Pigmentos

- Blancura y opacidad ( Índice de Refracción)

- Su densidad – a mas cargas mas gramaje

- Absorción de Líquidos – Evitan el traspaso de la tinta

- Forma Geométrica- Hace que la presencia disminuya sus características mecánicas.

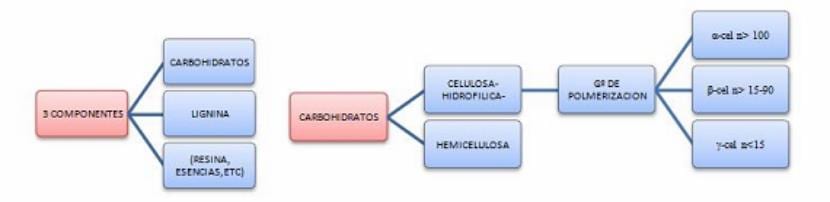

Composición química de la madera

Holocelulosa: celulosa + hemicelulosa

Lignina: Es un compuesto químico muy complejo, siendo lo que mantiene unidas las fibras fuertemente.

Blancura: Es el espectro visible de la luz.

Otros productos:

| RESINOSAS | FRONDOSAS | |

| LIGNINA | 25 -30% | 18 -30 % |

| CELULOSA | 40 – 45 % | 45 – 50 % |

| HEMICELULOSA | 10 -15 % | 20 – 30 % |

| RESINAS | 4 % | 1,5 – 2 % |

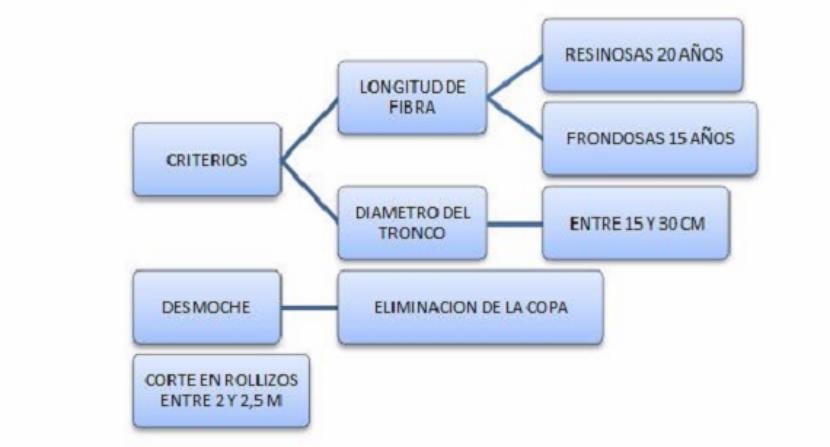

Preparación de la madera

Descortezado

- Es necesario eliminarla

- No tiene carácter fibroso

- Consume reactivos y energía

- Ensucia las pastas

- Principal Medio- Tambor Descortezador

Almacenado de la madera

- Entre 25 y 55 % de Humedad

- Entre 25 y 35 º de Temperatura

- Resinosas – No más de un año

- Frondosas – Entre 2 y 6 meses para evitar pérdida de calidad

Astillado

Después del descortezado los troncos son reducidos a astillas o CHIPS para poder crear ciertas pastas, tales como química, semiquimica y mecánicas de refino. El tamaño de la astilla estará relacionada con la impregnación de los reactivos empleados en la cocción.

Pasta mecánica

Pasta mecánica clásica

- A partir de troncos de madera sin cortar previamente

- Generalmente Resinosas

- Muela cilíndrica, superficie abrasiva, humedecida constantemente.

El agua

- Evita que se queme

- Limpia la muela

- Transporta las fibras

2 Tipos:

- Continuas: Warren de Cadena

- Discontinuas: Great Northen

Ventajas:

- Rendimiento elevado ( 95% )

- Buenas características de mano (

Inconvenientes:

- Difícil blanqueo

- Blancura Baja <80 %

- Daña la pared de las fibras

Pasta mecánica de astillas o refinos:

- Desfibradores de disco, pasta de más calidad

- Mejores características físicas

Ventajas:

- Posibilidad de utilizar madera de rechazo

- Posibilidad de utilizar madera frondosa

- Pasta de calidad uniforme

Inconvenientes:

- Mayor inversión

- Mayor consumo de energía

- Mayor coste de mantenimiento

Pasta termomecánica

- Se mejoran las características mecánicas de la pasta de astillas

- Para ello se introduce vapor a temperatura elevada para calentar las astillas antes de introducirlos en el refino de discos, provocando el reblandecimiento de la lignina y disminuyendo la fuerza de las fibras.

- Tendencia de envejecer y volverse de color amarillo

- Alta opacidad. adecuada para papel de bajo gramaje.

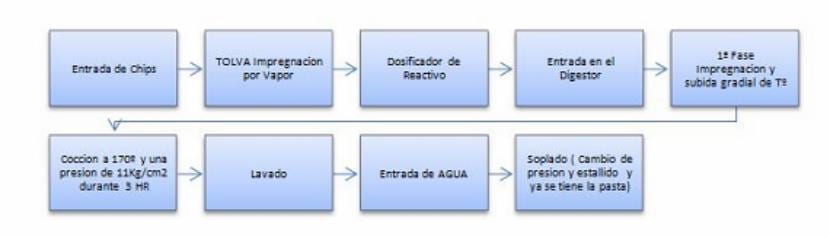

Pasta químico-termomecánica

- Rendimiento elevado

- Mejores condiciones físicas que pastas mecánicas convencionales

- Chips reducidos de tamaño, después en un digestor donde hay sosa a una Tº de 60 a 80º, durante 3 horas. ( en el caso de la pasta química es una cocción durante más tiempo y a mas Tº).

Pasta química

- El grado de eliminación de la lignina será mayor cuanto más enérgico sea el tratamiento de cocción de la madera.

2 Sistemas:

- Al bisulfito

- Krafft

Bisulfito

- Creado en Suecia en 1874

- Licor de cocción es un bisulfito con base cálcica, magnésica o amónica.

- Tº de cocción entre 130º y 140º

- Tiempo de cocción entre 6 y 8 horas

- La deslignificacion es sencilla y da pastas ricas en hemicelulosas, adecuadas para papeles tipo cristal.

- No tiene recuperación de productos químicos

- Rendimiento entre el 45 y el 55 %

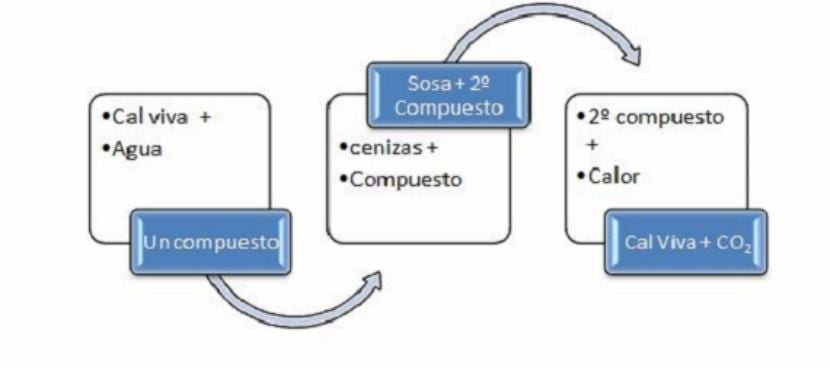

Krafft

- Gran impulso por la incorporación de la caldera de recuperación.

Proceso de recuperación

Los licores negros formados por materia orgánica, mineral y agua en una concentración del 18 al 20%, por un evaporador se eleva la concentración a un 60 %. Después es quemado produciendo calor. Las cenizas están formadas por carbonato sódico. Después se procede a recuperar la sosa. Rendimiento del 45 al 55%.

Blanqueo

El blanqueo tiene por objeto eliminar la lignina que no haya sido eliminada en la cocción.

Blanqueo Convencional

- Cloración

- Extracción

- Dióxido de Cloro

- Extracción

- Dióxido de Cloro

- Entre cada fase hay una de lavado.

Blanqueo con Dióxido de Cloro

- Deslignificacion por oxigeno, después se cuece y después se aplica un tratamiento con dióxido de cloro.

Blanqueo por Ozono

- Degrada + la celulosa

- Blancuras superiores al 90%

- Resultados inaceptables en cuanto a perdida de resistencia

Blanqueo por Enzimas

- Enzimas mas otro blanqueantes

- Blancura muy superior

- Reducción del dióxido de cloro en un 10 a 15 %

Blanqueo Agua Oxigenada

- Peróxido de hidrógeno, se utiliza en las pastas química-Termomecanica

Depuración

- Fabrica Integrada – Se enviara por medio de tuberías.

- No Integrada – En la cartonera se fabrican hojas de pasta con una humedad del 10 % para facilitar su transporte.

- A mas agua, menos tiempo por posibles hongos.

Las fibras se clasifican en

- Fibras Primarias

- Fibras Secundarias

Fibras primarias

- Son obtenidas de la madera u otro tipo de plantas vegetales, son fibras de primera utilización. Se consideran fibras primarias los recortes de fabricas de papel procedentes de mermas.

Pulper:

- Es un recipiente con una hélice en su parte inferior que agita las hojas de pasta e individualiza las fibras, preparando una suspensión acuosa entre el 6% y el 12% de materia seca en el agua.

- El aparato se vacía pasando la mezcla por una reja que no permite el paso de fragmentos grandes.

- El agua que se emplea en el pulper es blanca, es agua reciclada de la propia fabrica ( es blanca propiciado por el contenido de fibras y cargas).

- En el pulper se meten separadamente la fibra larga y la corta. No se mezclaran hasta después del refino.

Despastilladores:

- Se utilizan para solucionar el problema de partículas mal desfibradas procedentes de la pasta. El despastillador está compuesto por dos discos provistos de púas o salientes.

Refino:

Mediante el refino se le confiere las características para producir los más diversos tipos y clases de papel. Cada papel requiere un refino adecuado, estos son algunos tipos:

- Pila Holandesa

- Refinos Cónicos de Angulo pequeño

- Refinos Cónicos de Gran Angulo

- Refino de Discos

Sea cual sea el tipo de refino, la operación básica se realiza entre un elemento fijo y otro rotativo, haciendo pasar la pasta entre ambos.

Después del refino, las fibras son sometidas a una acción mas o menos enérgica que produce un efecto que:

Batido y Agitación:

- La fibra se hidrata

- Frote. La fibra se deshilacha en fibrillas

- Cizalla- La fibra sufre una reducción de longitud o corte.

- La fibrilación es la liberación de fibrillas y la producción mas finas dando como resultando un aumento sensible de la superficie especifica, mejorando la longitud de rotura y el estallido del papel.

A mayor fibrilación + Mayor Inestabilidad dimensional

La operación de refino se controla a pie de maquina mediante un aparato que mide la capacidad de desgote o velocidad relativa con la que la pasta deja escurrir el agua. Se mide en grados Shopper-Riegler (SRº), cuanto más elevado es el valor, mayor es el refino.

A mayor refino = Poco desgote

A menor refino = Mucho desgote

Una vez refinada la pasta es almacena en grandes tinas con agitación.

Fibras secundarias

- Reciben este nombre las fibras que ya han sufrido, al menos, un proceso de manufacturado.

- Se conocen con el nombre de PAPELOTE, pueden mezclarse con las primarias o pueden ser 100 % secundaria.

- Los centros de recogida suelen estar en las grandes ciudades y los desplazamientos largos hasta las fabricas pueden hacerlo antieconómico.

- Es posible recuperar más del 50 %

Pulper

- No solo actuara como desintegrador del papelote sino que actuara de depurador eliminando impurezas como cuerdas y alambres.

- El proceso puede acabarse con un despastillamiento

Destintado

Se hace con productos químicos unidos lógicamente al calor y al empleo de energía mecánica para desprender la tinta del papel.

3 Productos:

- Detergentes : Eliminan la tinta

- Dispersantes : Para que la tinta se vaya del agua y no se vuelva a depositar.

- Espumantes : Facilita la eliminación de la tinta.

Proceso de destintado

Destintado por lavado

- Es el más antiguo

- Trabaja bien eliminando partículas de tamaño entre 1 y 10 micras

Destintado por flotación

- Es el que más se utiliza

- El objetivo de los productos químicos que se añaden es la formación de espuma y la floculación de la tinta.

- Es más efectivo que el lavado ya que elimina tanto partículas mayores de tinta y la pérdida de fibra es menor.

- Necesita menos agua en el proceso

Procesos combinados

- El lavado sirve para eliminar pequeñas partículas de tinta así como cargas de papel y mejora el posterior proceso de flotación.

Destintado por enzimas

- Una nueva tendencia dentro del proceso de destintado. Uno de los problemas puede ser la generación elevada de espuma.

- Hay perdida de fibras y resistencia

- No pueden reciclarse de forma indefinida, solo admiten de 3 a 5 utilizaciones.

Formación de la hoja

- A partir de este momento la fabricación es exactamente igual para cualquier clase de papel. La diferencia estará dada por su composición y acabado.

- Formación de la Hoja: Transformar caudal de pasta en una lamina ancha y uniforme.

Tina de mezcla

Donde se añaden los diferentes componentes según el tipo de papel como:

- Fibras

- Blanqueantes ópticos

- Cargas

- Aditivos en Gene

- Agentes encolante

Depuradores

Se eliminan partículas no deseables.

2 Tipos

Probabilísticos

- Eliminan partículas voluminosas en función de la probabilidad de que atraviesen una malla o tamiz perforado.

Centrífugos

- Aprovechan la fuerza centrifuga de rotación de la pasta en el interior de unos cuerpos cónicos separando las partículas mas pesadas, las cuales salen por el extremo inferior abierto.

Suelen combinarse los 2 sistemas para una mayor eficacia.

Caja de entrada o cabeza de máquina

- Elemento básico para formar hojas anchas y delgadas

- Necesitan flujo constante y uniforme de entrada de pasta.

Manifold

- Dispositivo que hace que la presión y caudal de la pasta sea constante a todo lo ancho de la entrada de la caja.

- Cámara de Expansión : Ayuda a una mejor disposición de las fibras en suspensión.

La cantidad de suspensión o pasta diluida que debe llegar a la tela ha de ser la necesaria para:

- Dar el gramaje

- Ayudar a la formación

- Seguir velocidad de producción

- Conseguir perfil uniforme

Ello se regula:

- Caudal ( cantidad )

- Consistencia ( densidad )

Mesa plana

- 7 ó 8 metros de ancho

- Ayuda a la eliminación de agua por desgote

- La tela tiene un movimiento transversal denominado traqueo, con la finalidad de orientar las fibras y evitar descompensaciones.

- Sentido de maquina : Dirección de Fibra

- Sentido Transversal : Contra fibra

- Maquinas Antiguas: velocidad entre 30 – 40 m/min

- Las de 4 o 5 años atrás: velocidad entre 800 – 900 m/min

- Actualmente: Velocidad entre 1300 – 1400 m/min ( estas no tienen traqueo )

2 Tipos de mesa

Convencional:

- Cara Tela : Parte del papel que la toca. Mas rugosa

- Cara Fieltro : Cara superior. Mas lisa por mas % de cargas

Doble tela:

- Permite dirigir el desgote hacia arriba mediante cajas aspirantes, obteniendo hojas mas simétricas. Velocidades de 1400 – 1500 m/min

Tela

- Debe permitir buena distribución de la pasta

- Desgote de agua

- Impedir paso de las fibras

- Evitar que las fibras se peguen a ella

- Lavado fácil

- 2 tipos:

- Plásticas: + precio + durabilidad

- Desgote: es la eliminación de agua

Rodillos desgotadores

- Soportan la tela y eliminan agua. No se utiliza cuando la maquina supera los 300 m/min

Foils

- Son elementos compuestos de barras que no giran y la tela se desliza sobre ellos.

- Tienen mayor duración y es mas progresiva.

- Es el elemento mas común en la primera zona de desgote.

Cajas aspirantes

- Acción mas enérgica

- El vacio es progresivo

- Nº de cajas depende de la longitud de la maquina

- Trabaja con bombas de vacío.

Cilindro aspirante

- Ultimo elemento de desgote de la mesa

- Contacto de la tela es curvo y de poca superficie

- Tiene una camisa metálica perforada que gira a velocidad de la tela

Rodillo mataespuma o dandy

- Solo lo llevan las mesas convencionales

- Ayuda a conseguir más lisura y uniformizar la hoja

- Puede hacer marcas de agua

- Caja de entrada—————- 99 % de Agua———————- 1 % Materia Fibrosa

- Final de Tela ——————- 80 % de Agua—————– 20 % de Materia Fibrosa

Prensas

- El prensado húmedo de la hoja de papel se realiza en contacto con un fieltro

- Se pasaría de un 80 % a un 60 % de humedad

Sequería

- Elimina el agua residual por medio de calor

- Dos partes: 1º sequeria y 2º sequería

- Entre ellas se coloca un sistema para darle un tratamiento superficial al papel

- La temperatura sube gradualmente de 70º a 120 – 130º

- Las fibras se contraen del orden del 20 % de ancho y un 1 % – 2 % de largo. Esto genera tensiones internas.

- Al final de la 2º sequeria los rodillos son refrescadores

Tratamiento superficial

Pueden ser varios:

- Size- press ( mas corriente )

- Gate – Roll

- Bill – Blade

Size-press

Es la más simple

Consiste en aplicar una pequeña capa de ligante.

- Si solo es ligante = Papel Offset

- Si es ligante + pigmento = Papel Pigmentado

Cantidad

- Papel Offset = 1 – 2 gr/m2

- Papel Pigmentado = 4 – 5 gr/m2

Mejora la imprimibilidad

En ocasiones la size-press es de preestucado

Gate-roll

- La salsa se transfiere a los rodillos aplicadores por medio de un rodillo intermedio

- Permite aplicar mayor cantidad de capa

- Suele emplearse para papeles estucados en maquina

- Ligera capa de 8 – 10 gr/m2 por cara

Bill-blade

- Sistema utilizado para estucar en maquina

- La aplicación se hace por una cara con una cuchilla y por la otra con rodillo.

Lisas

- Maquina compuesta por rodillos metálicos ( de 2 a 5 )

- Su función es dar lisura al papel y regular el espesor a lo ancho del papel

- No dan brillo

- Suelen ir después de los rodillos refrigeradores

- Su efecto depende de la presión y numero de pasos del papel por líneas de contacto o NIPS.

Pope

El papel una vez pasado por las lisas es enrollado en una maquina llamada pope.Después puede seguir dos caminos

- El papel no estucado o estucado en maquina ———-> Acabados

- Si es papel fuera de maquina pasa a la maquina estucadora

Los fluidos que se envían al cabezal de la estucadora, son tamizados para eliminar impurezas.

Estucadora

- Es la maquina que aplica la salsa de estuco al soporte

Estucado rasqueta

- Es la mas común

- Se aplica mediante un rodillo y se iguala y dosifica mediante una lamina de acero

- 2 tipos de cuchillas: Rígida ( Bisel a 90º ) o Flexible ( Borde extremo a 45º)

- La rígida da entre 12 – 13 gr/m2 de salsa de estuco

- Flexible da entre 22 – 23 gr/m2 de salsa de estuco

- Pueden trabajar a velocidades entre 600 – 700 m/min. aunque ahora hay maquinas que trabajan a 1200 m/min.

- La lisura del papel será menor cuanto mejor sea la lisura del papel.

Estucado labio soplador

- Se aplica mediante rodillo exceso de fluido que es eliminado después por aire a presión

- Entre 20 a 40 gr/m2

- No más de 350 m/min

- Salsa de baja viscosidad

- Menos perfecto que la rasqueta

Para la preparación de masas de estucado se necesita

- Un deposito para la cocción

- Un agitador para dispersar y homogeneizar los componentes de la masa

- Filtros para depurar

- Deposito de reserva

- Bombas para el trasiego de estuco

Mezcla de los componentes

Sobre los Pigmentos:

- Los ligantes

- Antiespumantes

Aditivos como:

- Colorantes

- Microbicidas

- Lubricantes

- Blanqueantes Ópticos

- Resinas para resistencia

Estucado alto brillo

- Conocido como Cast Coated

- Dos Patentes:

Sistema Warren

- Aplicación del estuco por labio soplador

- Implica tener un soporte muy liso

- Aplicar estuco ——> Presecado (infrarrojos) ——-> Cilindro cromado a 180°

- Acondicionado ya que sale muy seco del cilindro cromado

Sistema Champion

- Aplicación de estuco ——–> Cilindro cromado a 80°

- Este tipo de estucado en ambos casos se hace por una cara solo. Si quiere por las dos se hace contracolando dos de una cara.

EXCELENTE ARTICULO

seria un complemento el estudio de papel de fibra