Chcete-li vědět jak se vyrábí papírMusíte vědět, kde, jak a kdo to vynalezl a jaké byly jeho proměny v průběhu let. Každý dobrý designér by to měl vědět z čeho to je vyrobeno médium, ve kterém bude jejich práce vidět.

Vynalezl v Číně Han Hsin na začátku XNUMX. století př. První myšlenkou bylo vymyslet levný kus oblečení. Ts'ai Lum si vzpomněl na vynález Han Hsin a zjistil, že mu chybí jen něco, co by vázalo vlákna příze a také je vodotěsně izolovalo (toho bylo dosaženo vařením řas zvaných agar agar a pomocí želatiny to vydávalo. The Nejstarší dokument ve Španělsku je on "Mozarabický misál » datován 1040-1050, je zachován v klášteře Silos.

Vývoj

- 1450 Gutenberg vynalezl tiskařský lis.

- 1670 a 1680 Byla vynalezena holandská hromada, která skartuje staré oblečení a zpracování bylo po jednom.

- 1789 Luis Nicolás Robert- Vynalezl stroj, který pomocí souvislé pásky vyrábí dlouhé proužky papíru.

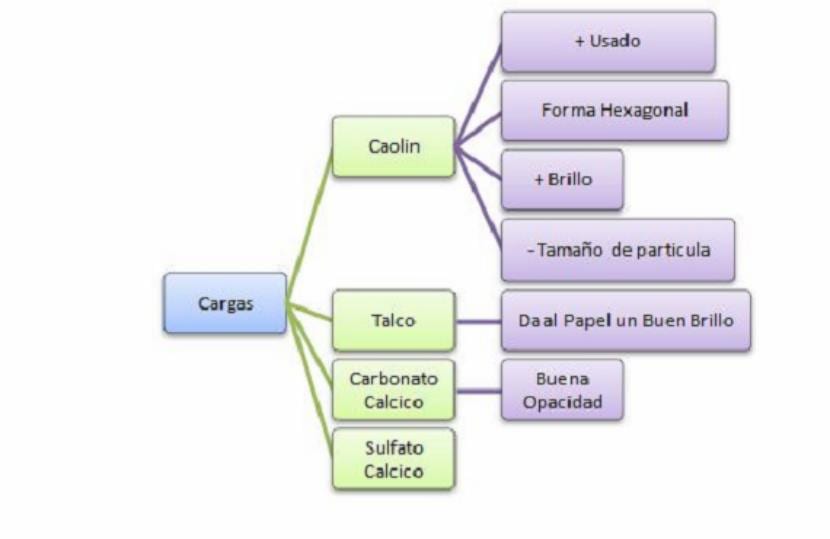

- 1807 Objevuje se použití kaolinu jako plniva.

- 1874 Představuje bisulfitový proces.

- 1884 Objeví se proces síranu nebo Krafftu.

Papírové materiály

Suroviny pro výrobu papíru jsou:

- Vlákna

- Plniva a pigmenty

- Aditiva

Vlákna

- Dřevěná vlákna

- Nedřevěná vlákna

- Syntetická vlákna

Dřevěná vlákna

Vytrvalé nebo pryskyřičné stromy

- Borovice ve všech jejích odrůdách a jedle

- Průměrná délka mezi 2 a 4 mm, ještě delší

- Vysoká odolnost pro papíry s nízkou gramáží

Listnaté nebo listnaté stromy

- Eukalyptus, buk a bříza

- 1 mm střední délka

- Jeho vlákna zajišťují hladkost a dobrou tvorbu listu papíru

- Jeho% v papíru se zvyšuje se zvyšující se gramáží a je schopné dosáhnout 100% v papírech nad 150 gr / m2.

Nedřevěná vlákna

Mohou to být bagasa z cukrové třtiny a slámy z obilovin, konopí, esparto, bavlna a len.

Délka vlákna:

- Pryskyřice ————————- 4 mm

- Listové ————————- 1,5 mm

- Bagasa —————————– 1,7 mm

- Pšenice a ječmen —————— 1,5 mm

- Esparto —————————— 1,1 mm

- Sláma a rýže ———————- 0,5 mm

- Bavlna ————————– 30 mm

Syntetická vlákna

- Výroba grafických produktů

- Vysoce pevný rozpuštěný polyethylen

Nevláknité materiály

vyrobit anorganické které se někdy stávají součástí papíru ve velkém množství.

Vliv poplatků a pigmentů

- Bělost a neprůhlednost (index lomu)

- Jeho hustota - čím více zátěží, tím více gramáže

- Liquid Absorption - Zabraňuje přenosu inkoustu

- Geometrický tvar - způsobí, že přítomnost sníží jeho mechanické vlastnosti.

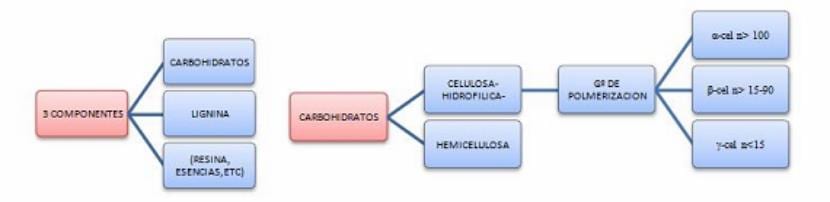

Chemické složení dřeva

Holocelulóza: celulóza + hemicelulóza

Lignin: Je to velmi složitá chemická sloučenina, která drží vlákna pevně pohromadě.

Bělost: Je to viditelné spektrum světla.

Ostatní produkty:

| PRYSKYŘICE | Bujný | |

| LIGNIN | 25 -30% | 18 -30% |

| CELULÓZA | 40 - 45% | 45 - 50% |

| HEMICELLULOSE | 10 -15% | 20 - 30% |

| ŽIVINY | 4% | 1,5 - 2% |

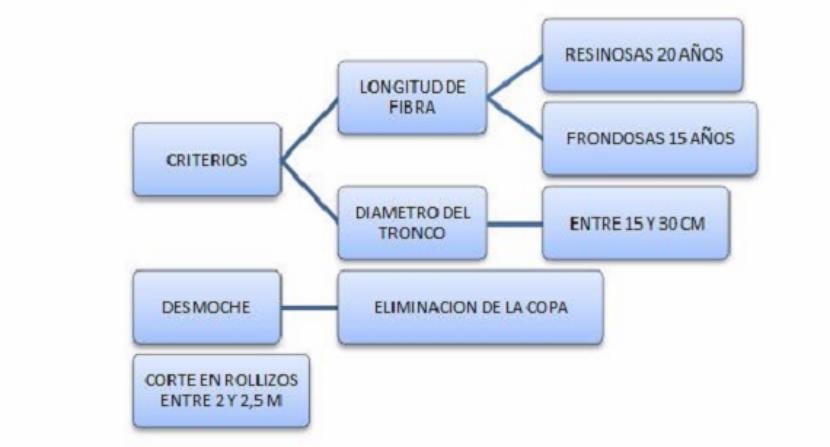

Příprava dřeva

Odkorněno

- Je nutné jej odstranit

- Nemá žádný vláknitý charakter

- Spotřebujte činidla a energii

- Špinte těstoviny

- Hlavní střední - odkorňovací buben

Skladování dřeva

- Vlhkost mezi 25 a 55%

- Mezi 25 a 35 ° teploty

- Pryskyřice - ne více než jeden rok

- Leafy - mezi 2 a 6 měsíci, aby nedošlo ke ztrátě kvality

Štípané

Po odkornění se protokoly sníží na čipy nebo BRAMBOROVÉ HRANOLKY být schopen vytvářet určité pasty, jako je chemická, polochemická a mechanická rafinace. Velikost čipu bude souviset s impregnací činidel použitých při vypalování.

Mechanická pasta

Klasické mechanické těstoviny

- Z neřezaného dřeva

- Obecně pryskyřičné

- Válcový brusný kotouč, brusný povrch, neustále navlhčený.

Voda

- Vyvarujte se hoření

- Vyčistěte brusný kotouč

- Transportujte vlákna

2 typy:

- Pokračování: Warren de Cadena

- Dashed: Great Northen

Výhoda:

- Vysoký výkon (95%)

- Dobré vlastnosti ruky (

Nevýhody:

- Obtížné bělení

- Nízká bělost <80%

- Poškozuje vláknitou stěnu

Štěpení nebo rafinace mechanické buničiny:

- Diskové drtiče, buničina vyšší kvality

- Lepší fyzikální vlastnosti

Výhody:

- Možnost použití odmítnutého dřeva

- Možnost použití tvrdého dřeva

- Jednotná kvalita pasty

Nevýhody:

- Vyšší investice

- Vyšší spotřeba energie

- Vyšší náklady na údržbu

Termomechanická pasta

- Jsou zlepšeny mechanické vlastnosti třískové pasty

- K tomu se zavádí pára při vysoké teplotě, aby se třísky zahřály před jejich zavedením do rafinačního disku, což způsobí změkčení lignin a snížení pevnosti vláken.

- Tendence stárnout a žloutnout

- Vysoká neprůhlednost. vhodné pro lehký papír.

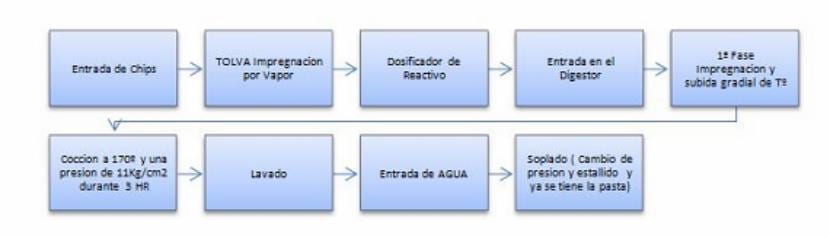

Chemicko-termomechanická pasta

- Vysoký výnos

- Lepší fyzikální podmínky než běžné mechanické pasty

- Čipy zmenšené, poté v digestoři, kde je soda při teplotě 60 až 80 ° C, po dobu 3 hodin. (V případě chemické pasty se vaří delší dobu a při vyšší teplotě).

Chemická pasta

- Stupeň odstranění ligninu bude tím větší, čím energičtější bude ošetření dřeva.

2 systémy:

- Al bisulfit

- krafft

Hydrogensiřičitan

- Vytvořeno ve Švédsku v roce 1874

- Destilát na vaření je hydrogensiřičitan na bázi vápníku, hořčíku nebo amoniaku.

- Teplota vaření mezi 130 ° a 140 °

- Doba vaření mezi 6 a 8 hodinami

- Delignifikace je jednoduchá a vytváří pasty bohaté na hemicelulózy, vhodné pro skleněné papíry.

- Nemá žádné chemické využití

- Výnos mezi 45 a 55%

krafft

- Velký impuls pro zabudování rekuperačního kotle.

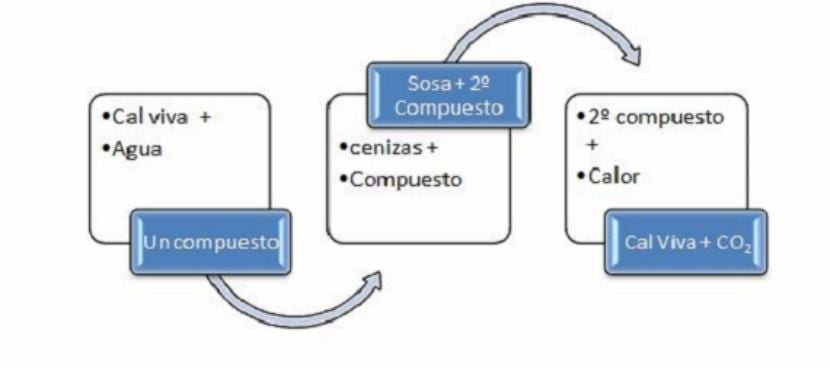

Proces obnovy

Černé louhy tvořené organickými látkami, minerály a vodou v koncentraci 18 až 20%, pomocí odpařovače se koncentrace zvýší na 60%. Později se spaluje a vytváří teplo. Popel je vyroben z uhličitanu sodného. Poté se soda izoluje. Výtěžek 45 až 55%.

Bělení

Účelem bělení je odstranit lignin, který nebyl odstraněn vařením.

Konvenční bělení

- Chlorace

- Těžba

- Oxid chloričitý

- Těžba

- Oxid chloričitý

- Mezi každou fází je fáze praní.

Bělení oxidu chloričitého

- Deslignifikace kyslíkem, poté se vaří a poté se ošetří oxidem chloričitým.

Ozónové bělení

- Degraduje + celulóza

- Bělost větší než 90%

- Nepřijatelné výsledky, pokud jde o ztrátu odporu

Bělení enzymů

- Enzymy a další bělidla

- Mnohem lepší bělost

- Snížení oxidu chloričitého o 10-15%

Okysličené bělení vodou

- Peroxid vodíku používaný v chemicko-termomechanických pastách

Ladění

- Integrovaná továrna - bude odeslána potrubím.

- Není integrováno - V kartonu se vyrábějí těstoviny s vlhkostí 10%, aby se usnadnila jejich přeprava.

- Čím více vody, tím méně času na možné houby.

Vlákna se dělí na

- Primární vlákna

- Sekundární vlákna

Primární vlákna

- Získávají se ze dřeva nebo jiných druhů rostlinných rostlin, jedná se o vlákna prvního použití. Odpady z papíren z odpadu jsou považovány za primární vlákna.

Rozvlákňovač:

- Jedná se o nádobu se šroubovicí ve spodní části, která míchá pláty těstovin a individualizuje vlákna a připravuje vodnou suspenzi mezi 6% a 12% sušiny ve vodě.

- Zařízení se vyprázdní průchodem směsi roštem, který neumožňuje průchod velkých fragmentů.

- Voda použitá v rozvlákňovači je bílá, jedná se o recyklovanou vodu ze samotné továrny (je bílá kvůli obsahu vláken a plnidel).

- Dlouhé a krátké vlákno se do rozvlákňovače ukládá samostatně. Smíchat se budou až po rafinaci.

Odizolovače:

- Používají se k řešení problému špatně rozdrcených částic z buničiny. Odlučovač se skládá ze dvou disků vybavených hroty nebo výstupky.

Rafinace:

Prostřednictvím rafinace je dána charakteristika produkce nejrůznějších druhů a druhů papíru. Každý papír vyžaduje vhodné zdokonalení, jedná se o některé typy:

- Dutch Stack

- Malé úhlové kuželové upřesnění

- Širokoúhlé kuželové upřesnění

- Vylepšení disku

Bez ohledu na typ rafinace se základní operace provádí mezi pevným prvkem a rotujícím, přičemž mezi nimi prochází pasta.

Po rafinaci jsou vlákna podrobena více či méně energetickému působení, které má účinek, který:

Shake and Shake:

- Vlákno je hydratované

- Třít. Vlákno se rozpadá na fibrily

- Shear - Vlákno podléhá zmenšení délky nebo řezu.

- Fibrilace je uvolňování fibril a jemnější produkce, která má za následek znatelné zvětšení specifické povrchové plochy, zlepšení délky trhání a prasknutí papíru.

Vyšší fibrilace + vyšší rozměrová nestabilita

Operace rafinace je na stroji řízena pomocí zařízení, které měří odvodňovací kapacitu nebo relativní rychlost, kterou pasta nechává odtékat vodu. Měří se ve stupních Shopper-Riegler (SRº), čím vyšší hodnota, tím větší zdokonalení.

Vyšší vylepšení = malé odvodnění

Méně rafinace = hodně odvodňování

Jakmile jsou těstoviny rafinovány, jsou za míchání skladovány ve velkých kádích.

Sekundární vlákna

- Vlákna, která již prošla alespoň jedním výrobním procesem, dostávají tento název.

- Jsou známí pod jménem PAPÍR, mohou být smíchány s primárními nebo mohou být 100% sekundární.

- Sběrná střediska jsou často ve velkých městech a dlouhé cesty do továren je mohou učinit neekonomickými.

- Je možné získat zpět více než 50%

Rozvlákňovač

- Nejen, že bude působit jako dezintegrátor papíru, ale bude také fungovat jako pračka, eliminující nečistoty, jako jsou lana a dráty.

- Proces lze ukončit střepinou

Zrušeno

Je vyroben z chemikálií logicky spojených s teplem a použitím mechanické energie k odstranění inkoustu z papíru.

3 produktů:

- Čisticí prostředky: odstraňte inkoust

- Dispergátory: Aby inkoust vytékal z vody a znovu se neusazoval.

- Pěnidla: Usnadňuje odstraňování inkoustu.

Proces odbarvování

Určeno praním

- Je to nejstarší

- Funguje dobře při odstraňování částic o velikosti 1 až 10 mikronů

Flotace odstraněna inkoustem

- Je to nejpoužívanější

- Účelem přidávaných chemikálií je pěnění a vločkování inkoustu.

- Je to efektivnější než mytí, protože odstraňuje větší částice inkoustu a ztráta vláken je menší.

- Při tom potřebujete méně vody

Kombinované procesy

- Praní se používá k odstranění drobných částic inkoustu i množství papíru a zlepšuje následný flotační proces.

Určeno enzymy

- Nový trend v procesu odbarvování. Jedním z problémů může být vysoká tvorba pěny.

- Dochází ke ztrátě vláken a odporu

- Nelze je donekonečna recyklovat, umožňují pouze 3 až 5 použití.

Formování listu

- Od této chvíle je výroba přesně stejná pro jakýkoli druh papíru. Rozdíl bude dán jeho složením a povrchovou úpravou.

- Formace listu: Transformujte tok pasty na široký a rovnoměrný list.

Směšovací vana

Pokud se přidávají různé složky podle typu papíru, například:

- Vlákna

- Optické zjasňovače

- Zatížení

- Přísady v genu

- Klížidla

Debuggery

Nežádoucí částice jsou odstraněny.

2 typy

Pravděpodobnostní

- Odstraňují objemné částice na základě pravděpodobnosti, že projdou perforovaným sítem nebo sítí.

Odstředivý

- Využívají odstředivou sílu rotace těstovin uvnitř kuželových těles, oddělujících nejtěžší částice, které vycházejí otevřeným dolním koncem.

Tyto 2 systémy jsou obvykle kombinovány pro vyšší účinnost.

Skříň hlavy nebo hlava stroje

- Základní prvek pro tvarování širokých a tenkých plechů

- Potřebují stálý a rovnoměrný tok vstupu těstovin.

Potrubí

- Zařízení, které zajišťuje konstantní tlak a průtok pasty po celé šířce vstupu do boxu.

- Expanzní komora: Pomáhá lepšímu uspořádání vláken v suspenzi.

Množství suspenze nebo zředěné pasty, které musí dosáhnout látky, musí být nezbytné pro:

- Dejte gramáž

- Pomozte trénovat

- Sledujte rychlost výroby

- Získejte jednotný profil

Toto je regulováno:

- Průtok (množství)

- Konzistence (hustota)

Plochý stůl

- 7 nebo 8 metrů široký

- Pomáhá odstraňovat vodu odvodněním

- Tkanina má příčný pohyb tzv tracheo, za účelem orientace vláken a zabránění dekompenzaci.

- Machine Sense: Směr vláken

- Příčný směr: Proti vláknu

- Staré stroje: rychlost mezi 30 - 40 m / min

- Ti před 4 nebo 5 lety: rychlost mezi 800 - 900 m / min

- Aktuálně: Rychlost mezi 1300 - 1400 m / min (tyto nemají trasování)

2 typy stolů

Konvenční:

- Strana látky: Část papíru, která se jí dotýká. Drsnější

- Plstěný obličej: Horní obličej. Hladší pro více% zatížení

Dvojitá látka:

- Umožňuje směrování odvodnění nahoru přes sací boxy a získá více symetrických desek. Rychlost od 1400 do 1500 m / min

Tela

- Musí umožňovat dobrou distribuci pasty

- Odtok vody

- Zabraňte průchodu vláken

- Zabraňte tomu, aby se na něj vlákna lepila

- Snadné praní

- 2 typy:

- Plasty: + cena + trvanlivost

- Odvodnění: je vylučování vody

Odvodňovací válce

- Podporují látku a odstraňují vodu. Nepoužívá se, když stroj překročí 300 m / min

Fólie

- Jsou to prvky složené z tyčí, které se neotáčejí a látka po nich klouže.

- Trvají déle a jsou progresivnější.

- Je to nejběžnější prvek v první drenážní zóně.

Aspirující boxy

- Energičtější akce

- Prázdnota je progresivní

- Počet krabic závisí na délce stroje

- Funguje s vakuovými pumpami.

Sací válec

- Poslední drenážní prvek na stole

- Kontakt látky je zakřivený a má malý povrch

- Má perforovaný kovový plášť, který se otáčí rychlostí látky

Pěnový zabiják nebo válec

- Pouze u konvenčních stolů

- Pomáhá dosáhnout hladší a rovnoměrné čepele

- Může vytvářet vodoznaky

- Headbox —————- 99% vody ———————- 1% vláknité hmoty

- Látkové finále ——————- 80% vody —————– 20% vláknité hmoty

Lisy

- Mokré lisování listového papíru se provádí ve styku s plstí

- To by šlo z 80% na 60% vlhkosti

Pokud chtěl

- Odstraňuje zbytkovou vodu pomocí tepla

- Dvě části: 1. suchá a 2. suchá

- Mezi ně je umístěn systém zajišťující povrchovou úpravu papíru

- Teplota stoupá postupně od 70 ° do 120 - 130 °

- Vlákna se smršťují řádově o 20% šířky a 1% - 2% délky. To vytváří vnitřní napětí.

- Na konci 2. sekvence se válečky osvěžují

Povrchová úprava

Může jich být několik:

- Lis na velikost (nejaktuálnější)

- Brána - role

- Bill - Blade

Velikostní tisk

Je to nejjednodušší

Spočívá v nanesení malé vrstvy pojiva.

- Pokud je to jen pořadač = Ofsetový papír

- Pokud je to pojivo + pigment = Pigmentovaný papír

Množství

- Ofsetový papír = 1 - 2 gr / m2

- Pigmentovaný papír = 4 - 5 gr / m2

Zlepšete tisknutelnost

Lis na velikost je někdy předem potažen

Brána

- Omáčka se přenáší na válečky aplikátoru pomocí mezilehlého válce

- Umožňuje použít více vrstev

- Často se používá pro strojově natírané papíry

- Lehká vrstva 8 - 10 gr / m2 na obličej

Bill-čepel

- Systém používaný pro strojní potahování

- Aplikace se provádí na jedné straně čepelí a na druhé válečkem.

Lisas

- Stroj složený z kovových válečků (od 2 do 5)

- Jeho funkcí je vyhladit papír a regulovat tloušťku po celé šířce papíru.

- Nesvítí

- Obvykle jdou po chladicích válcích

- Jeho účinek závisí na tlaku a počtu průchodů papíru kontaktními linkami nebo NIPS.

Papež

Jakmile papír prošel hladkým povrchem, je srolován ve stroji zvaném papež, poté může následovat dvě cesty

- Nenatíraný nebo strojově potažený papír ———-> Povrchové úpravy

- Pokud je ze stroje papír, jde do potahovacího stroje

Kapaliny, které jsou odesílány do hlavy nanášecího zařízení, se prosejí, aby se odstranily nečistoty.

Coater

- Je to stroj, který aplikuje štukovou omáčku na podporu

Potahovaná škrabka

- Je to nejběžnější

- Nanáší se válečkem, vyrovnává se a dávkuje pomocí ocelového plechu

- 2 typy nožů: tuhý (90 ° zkosený) nebo flexibilní (45 ° krajní okraj)

- Tuhý dává mezi 12 - 13 gr / m2 štuková omáčka

- Flexibilní dává mezi 22 - 23 gr / m2 štuková omáčka

- Mohou pracovat rychlostí 600 - 700 m / min. i když nyní existují stroje, které pracují rychlostí 1200 m / min.

- Hladkost papíru bude menší, tím lepší bude hladkost papíru.

Potažený břit

- Přebytečná tekutina se nanáší válečkem, který se poté odstraňuje stlačeným vzduchem

- Mezi 20 až 40 gr / m2

- Ne více než 350 m / min

- Nízkoviskózní omáčka

- Méně dokonalé než škrabka

K přípravě nátěrových hmot potřebujete

- Nádrž na vaření

- Míchadlo k rozpuštění a homogenizaci složek těsta

- Filtry k ladění

- Rezervní vklad

- Čerpadla pro přenos štuku

Směs komponent

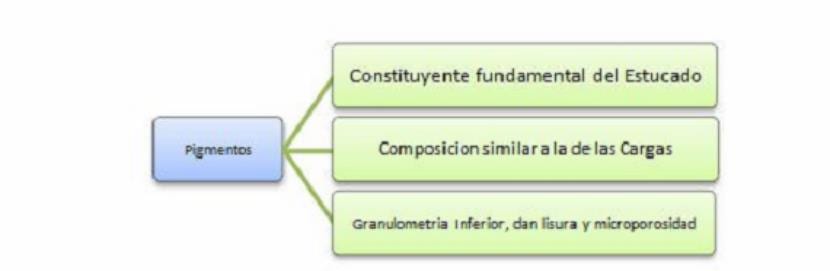

O Pigmentech:

- Pojiva

- Odpěňovače

Přídatné látky jako:

- Barviva

- Mikrobicidy

- Maziva

- Optické zjasňovače

- Pryskyřice pro odolnost

Povlak s vysokým leskem

- Známý jako Cast Coated

- Dva patenty:

Warrenův systém

- Aplikace štuku ofukovacím retem

- Znamená to mít velmi hladkou podporu

- Naneste štuk ——> Předsušení (infračervené) ——-> 180 ° chromovaný válec

- Podmíněno, protože z chromového válce vychází velmi suché

Systém šampionů

- Štuková aplikace ——–> 80 ° chromovaný válec

- Tento typ štuku se v obou případech provádí pouze na jedné straně. Pokud chcete pro oba, provádí se to kontraklací dvou z jedné tváře.

VÝBORNÝ ČLÁNEK

studium vláknitého papíru by bylo doplňkem