Um herauszufinden, Wie wird das Papier hergestellt?Sie müssen wissen, wo, wie und wer es erfunden hat und wie es sich im Laufe der Jahre verändert hat. Jeder gute Designer sollte es wissen aus was ist es gemacht das Medium, in dem ihre Arbeit zu sehen sein wird.

Erfunden in China von Han Hsin zu Beginn des XNUMX. Jahrhunderts vor Christus. Die erste Idee war, ein billiges Kleidungsstück zu erfinden. Ts'ai Lum erinnerte an die Erfindung von Han Hsina und er stellte fest, dass ihm nur etwas fehlte, um die Fasern des Garns zu binden und sie auch wasserdicht zu machen (dies wurde durch Kochen der genannten Algen erreicht Agar-Agar und unter Verwendung der Gelatine gab es ab. Das Ältestes Dokument in Spanien ist er "Mozarabisches Missal » datiert 1040-1050, ist es im Kloster von Silos erhalten.

Evolution

- 1450 Gutenberg erfindet die Druckmaschine.

- 1670 und 1680 Der holländische Stapel wurde erfunden, der alte Kleider zerfetzt, und die Ausarbeitung erfolgte nacheinander.

- 1789 Luis Nicolás Robert - Erfand eine Maschine, die mit einem durchgehenden Klebeband lange Papierstreifen herstellen konnte.

- 1807 Die Verwendung von Kaolin als Füllstoff erscheint.

- 1874 Führt den Bisulfit-Prozess ein.

- 1884 Der Sulfat- oder Krafft-Prozess wird angezeigt.

Papiermaterialien

Die Rohstoffe für die Papierherstellung sind:

- Fasern

- Füllstoffe und Pigmente

- Additives

Fasern

- Holzfasern

- Nicht-Holzfasern

- Synthetische Fasern

Holzfasern

Mehrjährige oder harzige Bäume

- Die Kiefer in all ihren Sorten und die Tanne

- Durchschnittliche Länge zwischen 2 und 4 mm, noch länger

- Hoher Widerstand für Papiere mit geringer Grammatik

Laub- oder Laubbäume

- Eukalyptus, Buche und Birke

- 1mm mittlere Länge

- Seine Fasern sorgen für Glätte und gute Papierblattbildung

- Sein Prozentsatz auf dem Papier nimmt mit zunehmender Grammatik zu und kann bei Papieren über 100 g / m 150% erreichen2.

Nicht-Holzfasern

Sie können die Bagasse aus Zuckerrohr- und Getreidestrohhalmen, Hanf, Esparto, Baumwolle und Flachs sein.

Faserlänge:

- Harz ————————- 4 mm

- Blattig ————————— 1,5 mm

- Bagasse —————————– 1,7 mm

- Weizen und Gerste —————— 1,5 mm

- Espartogras ————————— 1,1 mm

- Stroh und Reis ———————- 0,5 mm

- Baumwolle ————————– 30 mm

Synthetische Fasern

- Herstellung von Grafikprodukten

- Hochfestes gelöstes Polyethylen

Nicht faserige Materialien

Produkte anorganisch das wird manchmal in großen Mengen Teil des Papiers.

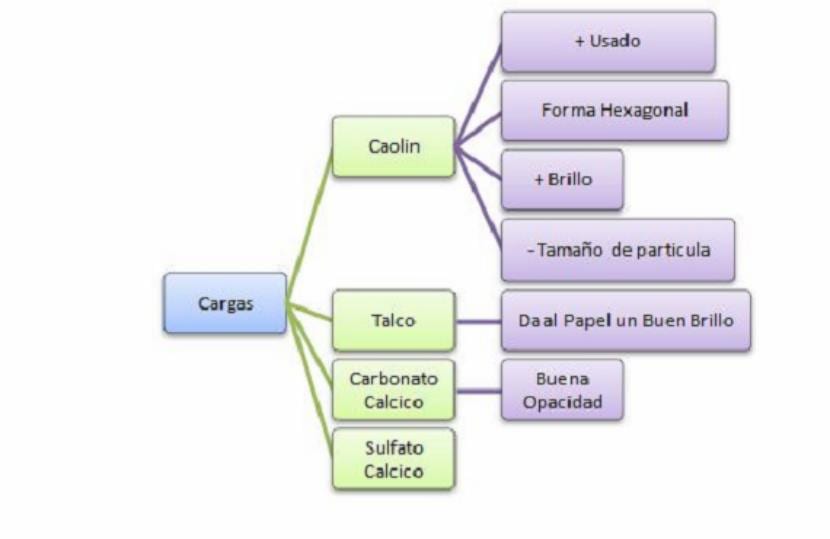

Wirkung von Ladungen und Pigmenten

- Weißgrad und Opazität (Brechungsindex)

- Seine Dichte - je mehr Lasten, desto mehr Grammatik

- Flüssigkeitsaufnahme - Verhindert die Tintenübertragung

- Geometrische Form - Die Anwesenheit verringert die mechanischen Eigenschaften.

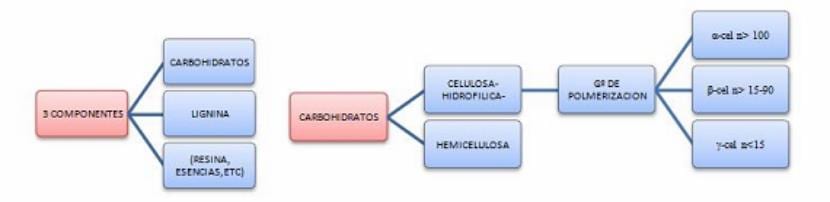

Chemische Zusammensetzung von Holz

Holocellulose: Cellulose + Hemicellulose

Lignin: Es ist eine sehr komplexe chemische Verbindung, die die Fasern fest zusammenhält.

Weiße: Es ist das sichtbare Lichtspektrum.

Andere Produkte:

| RESINOS | Üppig | |

| LIGNIN | 25 -30% | 18 -30% |

| ZELLULOSE | 40 - 45% | 45 - 50% |

| HEMICELLULOSE | 10 -15% | 20 - 30% |

| Harze | 4% | 1,5 - 2% |

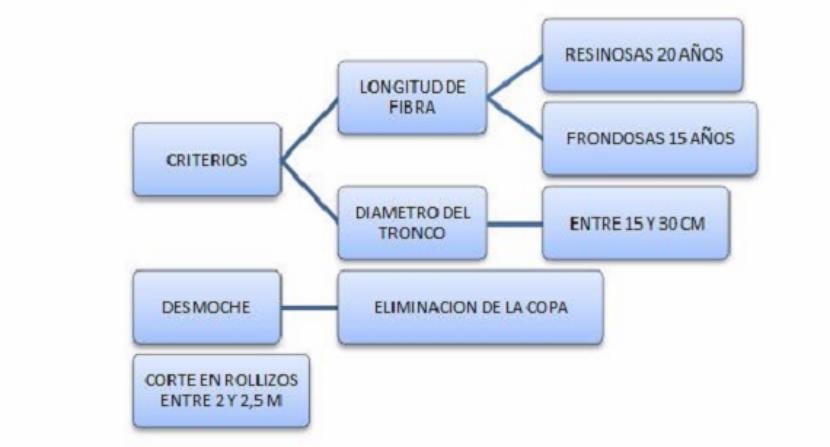

Holzvorbereitung

Entrindet

- Es ist notwendig, es zu entfernen

- Es hat keinen faserigen Charakter

- Reagenzien und Energie verbrauchen

- Verschmutzen Sie die Nudeln

- Main Middle-Debarker Drum

Holzlagerung

- Zwischen 25 und 55% Luftfeuchtigkeit

- Zwischen 25 und 35º Temperatur

- Harzig - Nicht länger als ein Jahr

- Belaubt - Zwischen 2 und 6 Monaten, um Qualitätsverluste zu vermeiden

Chipping

Nach dem Entrinden werden die Protokolle auf Chips oder reduziert CHIPS in der Lage zu sein, bestimmte Pasten wie chemische, halbchemische und mechanische Raffination herzustellen. Die Größe des Chips hängt von der Imprägnierung der beim Brennen verwendeten Reagenzien ab.

Mechanische Paste

Klassische mechanische Pasta

- Aus ungeschnittenen Holzstämmen

- Im Allgemeinen harzig

- Zylinderschleifscheibe, Schleiffläche, ständig angefeuchtet.

Das Wasser

- Verbrennungen verhindern

- Schleifscheibe reinigen

- Transportieren Sie die Fasern

2 Typen:

- Fortsetzung: Warren de Cadena

- Gestrichelt: Großer Norden

Vorteil:

- Hohe Leistung (95%)

- Gute Handeigenschaften (

Nachteile:

- Schwieriges Bleichen

- Niedriger Weißgrad <80%

- Beschädigt die Faserwand

Zerkleinern oder Raffinieren von Zellstoff:

- Scheibenzerkleinerer, hochwertiger Zellstoff

- Bessere physikalische Eigenschaften

Vorteile:

- Möglichkeit der Verwendung von abgelehntem Holz

- Möglichkeit der Verwendung von Hartholz

- Paste von einheitlicher Qualität

Nachteile:

- Höhere Investition

- Höherer Energieverbrauch

- Höhere Wartungskosten

Thermomechanische Paste

- Die mechanischen Eigenschaften der Spanpaste werden verbessert

- Zu diesem Zweck wird Dampf mit hoher Temperatur eingeleitet, um die Späne zu erhitzen, bevor sie in die Raffinierscheibe eingeführt werden, wodurch ein Erweichen der Späne verursacht wird Lignin und Verringern der Festigkeit der Fasern.

- Tendenz, alt zu werden und gelb zu werden

- Hohe Deckkraft. geeignet für leichtes Papier.

Chemisch-thermomechanische Paste

- Hoher Ertrag

- Bessere physikalische Bedingungen als herkömmliche mechanische Pasten

- Die Größe der Chips wurde verringert, dann 60 Stunden lang in einem Fermenter, in dem sich Soda mit einer Temperatur von 80 bis 3 ° befindet. (Bei chemischer Paste wird länger und bei höherer Temperatur gekocht).

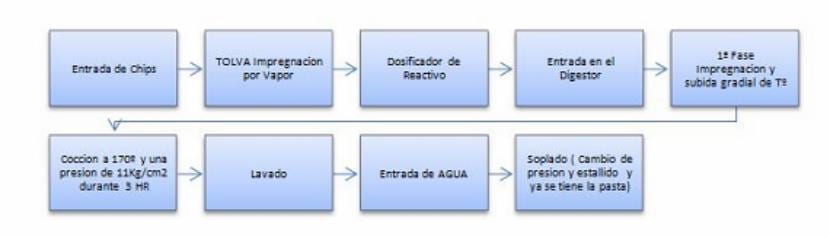

Chemische Paste

- Der Grad der Ligninentfernung ist umso größer, je intensiver die Brennbehandlung des Holzes ist.

2 Systeme:

- Al-Bisulfit

- krafft

Bisulfit

- 1874 in Schweden gegründet

- Kochlauge ist ein Bisulfit auf Calcium-, Magnesium- oder Ammoniumbasis.

- Kochtemperatur zwischen 130º und 140º

- Garzeit zwischen 6 und 8 Stunden

- Die Delignifizierung ist einfach und erzeugt Pasten, die reich an Hemicellulosen sind und für glasartige Papiere geeignet sind.

- Hat keine chemische Rückgewinnung

- Ausbeute zwischen 45 und 55%

krafft

- Großer Impuls für den Einbau des Rückgewinnungskessels.

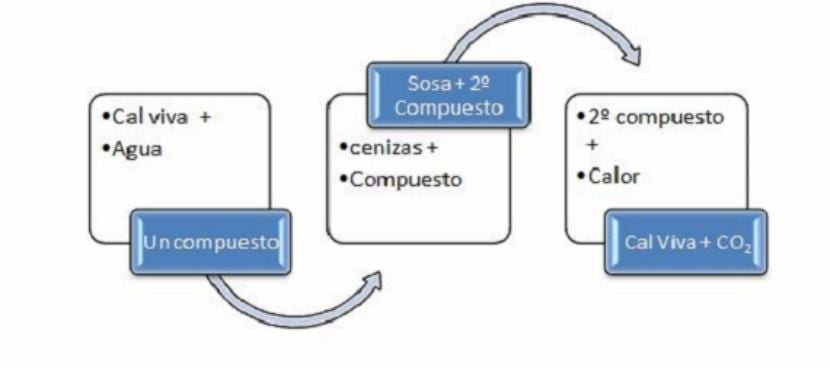

Wiederherstellungsprozess

Die aus organischer Substanz, Mineral und Wasser in einer Konzentration von 18 bis 20% gebildeten Schwarzlaugen werden durch einen Verdampfer auf 60% erhöht. Später wird es verbrannt und erzeugt Wärme. Die Asche besteht aus Natriumcarbonat. Danach wird das Soda zurückgewonnen. Ausbeute 45 bis 55%.

Bleaching

Der Zweck des Bleichens besteht darin, Lignin zu entfernen, das nicht durch Kochen entfernt wurde.

Konventionelles Bleichen

- Chlorierung

- Extraktion

- Chlordioxid

- Extraktion

- Chlordioxid

- Zwischen jeder Phase befindet sich eine Waschphase.

Chlordioxid-Bleichen

- Deslignifizierung durch Sauerstoff, dann wird es gekocht und dann wird eine Behandlung mit Chlordioxid angewendet.

Ozonbleiche

- Abbau + Cellulose

- Weißgrad größer als 90%

- Inakzeptable Ergebnisse in Bezug auf Widerstandsverlust

Enzymbleiche

- Enzyme und andere Bleichmittel

- Viel überlegenes Weiß

- Chlordioxidreduktion um 10-15%

Bleichen mit sauerstoffhaltigem Wasser

- Wasserstoffperoxid, verwendet in chemisch-thermomechanischen Pasten

Debuggen

- Integrierte Fabrik - Es wird durch Rohre gesendet.

- Nicht integriert - Im Karton werden Nudelblätter mit einer Luftfeuchtigkeit von 10% hergestellt, um den Transport zu erleichtern.

- Je mehr Wasser, desto weniger Zeit für mögliche Pilze.

Fasern werden klassifiziert in

- Primärfasern

- Sekundärfasern

Primärfasern

- Sie werden aus Holz oder anderen Arten von Gemüsepflanzen gewonnen, sie sind Erstverwendungsfasern. Abfälle aus Papierfabriken aus Abfällen gelten als Primärfasern.

Auflöser:

- Es ist ein Behälter mit einer Helix im unteren Teil, der die Nudelblätter schüttelt und die Fasern individualisiert, wobei eine wässrige Suspension zwischen 6% und 12% der Trockenmasse in Wasser hergestellt wird.

- Die Vorrichtung wird entleert, indem die Mischung durch einen Rost geleitet wird, der den Durchgang großer Fragmente nicht zulässt.

- Das im Pulper verwendete Wasser ist weiß, es ist recyceltes Wasser aus der Fabrik selbst (es ist weiß aufgrund des Gehalts an Fasern und Füllstoffen).

- Lange und kurze Fasern werden getrennt in den Pulper gelegt. Sie mischen sich erst nach dem Raffinieren.

Stripperinnen:

- Sie werden verwendet, um das Problem schlecht zerkleinerter Partikel aus dem Zellstoff zu lösen. Der Abstreifer besteht aus zwei Scheiben, die mit Spikes oder Vorsprüngen versehen sind.

Verfeinerung:

Durch das Raffinieren erhält es die Eigenschaften, die unterschiedlichsten Papiersorten und -sorten herzustellen. Jedes Papier erfordert eine geeignete Verfeinerung. Dies sind einige Arten:

- Dutch Stack

- Kleine Winkel konische Verfeinerungen

- Konische Weitwinkelverfeinerungen

- Disc-Verfeinerung

Unabhängig von der Art der Raffination wird der Grundvorgang zwischen einem festen und einem anderen rotierenden Element ausgeführt, wobei die Paste zwischen ihnen geleitet wird.

Nach dem Raffinieren werden die Fasern einer mehr oder weniger energetischen Wirkung ausgesetzt, die einen Effekt erzeugt, der:

Schütteln und schütteln:

- Die Faser ist hydratisiert

- Reiben. Die Faser zerfällt in Fibrillen

- Scherung - Die Faser wird in der Länge oder im Schnitt reduziert.

- Fibrillation ist die Freisetzung von Fibrillen und die feinere Produktion, was zu einer merklichen Vergrößerung der spezifischen Oberfläche führt, wodurch die Reißlänge und das Platzen des Papiers verbessert werden.

Höheres Flimmern + Höhere Dimensionsinstabilität

Der Raffinierungsvorgang wird an der Maschine mittels einer Vorrichtung gesteuert, die die Entwässerungskapazität oder die relative Geschwindigkeit misst, mit der die Paste das Wasser abfließen lässt. Sie wird in Shopper-Riegler-Qualitäten (SRº) gemessen. Je höher der Wert, desto größer die Verfeinerung.

Eine höhere Verfeinerung = wenig Entwässerung

Weniger Raffinieren = viel Entwässerung

Nach dem Raffinieren werden die Nudeln unter Rühren in großen Bottichen gelagert.

Sekundärfasern

- Fasern, die bereits mindestens einen Herstellungsprozess durchlaufen haben, erhalten diesen Namen.

- Sie sind unter dem Namen bekannt PAPIERkönnen sie mit den primären gemischt werden oder sie können 100% sekundär sein.

- Sammelstellen befinden sich normalerweise in Großstädten, und lange Fahrten zu Fabriken können sie unwirtschaftlich machen.

- Es ist möglich, mehr als 50% zu erholen

Pulper

- Es wirkt nicht nur als Desintegrator des Papiers, sondern auch als Wäscher, der Verunreinigungen wie Seile und Drähte beseitigt.

- Der Vorgang kann mit einem Splitter beendet werden

Detinued

Es besteht aus Chemikalien, die logisch mit Wärme und der Verwendung mechanischer Energie verbunden sind, um die Tinte vom Papier zu entfernen.

3 Produkte:

- Reinigungsmittel: Tinte entfernen

- Dispergiermittel: Damit die Tinte aus dem Wasser austritt und sich nicht erneut ablagert.

- Schaumbildner: Erleichtert das Entfernen von Tinte.

Deinking-Prozess

Durch Waschen bestimmt

- Es ist das älteste

- Funktioniert gut beim Entfernen von Partikeln mit einer Größe von 1 bis 10 Mikron

Flotation entfärbt

- Es wird am häufigsten verwendet

- Der Zweck der zugesetzten Chemikalien ist das Schäumen und Ausflocken der Tinte.

- Es ist effektiver als das Waschen, da es sowohl größere Tintenpartikel entfernt als auch den Faserverlust geringer ist.

- Sie benötigen dabei weniger Wasser

Kombinierte Prozesse

- Das Waschen dient zum Entfernen kleiner Tintenpartikel sowie von Papierfrachten und verbessert den nachfolgenden Flotationsprozess.

Bestimmt durch Enzyme

- Ein neuer Trend im Deinking-Prozess. Eines der Probleme kann die hohe Schaumbildung sein.

- Es gibt einen Verlust an Fasern und Widerstand

- Sie können nicht unbegrenzt recycelt werden, sie erlauben nur 3 bis 5 Verwendungen.

Blattbildung

- Von diesem Moment an ist die Herstellung für jede Papiersorte genau gleich. Der Unterschied ergibt sich aus der Zusammensetzung und dem Finish.

- Blattbildung: Verwandeln Sie den Pastenfluss in ein breites und gleichmäßiges Blatt.

Mischwanne

Wo die verschiedenen Komponenten je nach Papiersorte hinzugefügt werden, wie z.

- Fasern

- Optische Aufheller

- Lädt

- Zusatzstoffe in Gene

- Leimungsmittel

Debugger

Unerwünschte Partikel werden entfernt.

2 Typen

Probabilistisch

- Sie entfernen sperrige Partikel basierend auf der Wahrscheinlichkeit, dass sie durch ein perforiertes Sieb oder Netz gelangen.

Zentrifugal

- Sie nutzen die zentrifugale Rotationskraft der Nudeln in konischen Körpern, die die schwereren Partikel trennen, die durch das offene untere Ende austreten.

Die 2 Systeme werden normalerweise für eine höhere Effizienz kombiniert.

Stoffauflauf oder Maschinenkopf

- Grundelement zum Formen breiter und dünner Bleche

- Sie benötigen einen konstanten und gleichmäßigen Fluss des Nudeleinlasses.

mannigfaltig

- Gerät, das den Druck und den Fluss der Paste über die gesamte Breite des Kasteneinlasses konstant hält.

- Expansionskammer: Hilft bei der besseren Anordnung von Fasern in Suspension.

Die Menge an Suspension oder verdünnter Paste, die den Stoff erreichen muss, muss erforderlich sein, um:

- Geben Sie die Grammatik

- Hilfe beim Training

- Verfolgen Sie die Produktionsgeschwindigkeit

- Holen Sie sich ein einheitliches Profil

Dies ist geregelt:

- Durchfluss (Menge)

- Konsistenz (Dichte)

Flacher Tisch

- 7 oder 8 Meter breit

- Hilft beim Entfernen von Wasser durch Entwässerung

- Der Stoff hat eine Querbewegung genannt Tracheo, um die Fasern zu orientieren und eine Dekompensation zu vermeiden.

- Maschinensinn: Faserrichtung

- Querrichtung: Gegen Faser

- Alte Maschinen: Geschwindigkeit zwischen 30 - 40 m / min

- Die von vor 4 oder 5 Jahren: Geschwindigkeit zwischen 800 - 900 m / min

- Derzeit: Geschwindigkeit zwischen 1300 - 1400 m / min (diese haben keine Rückverfolgung)

2 Tabellentypen

Konventionell:

- Stoffseite: Ein Teil des Papiers, das es berührt. Rauer

- Filzgesicht: Oberes Gesicht. Glatter für mehr% der Lasten

Doppelstoff:

- Dadurch kann die Entwässerung durch Saugkästen nach oben geleitet werden, wodurch symmetrischere Bleche erhalten werden. Geschwindigkeiten von 1400 - 1500 m / min

Stoff

- Es muss eine gute Verteilung der Paste ermöglichen

- Wasserablauf

- Verhindern Sie den Durchgang von Fasern

- Verhindern Sie, dass Fasern daran haften bleiben

- Einfach zu waschen

- 2 Arten:

- Kunststoffe: + Preis + Haltbarkeit

- Entwässerung: ist die Beseitigung von Wasser

Entwässerungswalzen

- Sie stützen den Stoff und entfernen Wasser. Es wird nicht verwendet, wenn die Maschine 300 m / min überschreitet

Folien

- Sie sind Elemente aus Stangen, die sich nicht drehen und auf denen der Stoff gleitet.

- Sie halten länger und sind progressiver.

- Es ist das häufigste Element in der ersten Entwässerungszone.

Aufstrebende Kisten

- Mehr energetische Aktion

- Die Leere ist progressiv

- Die Anzahl der Kartons hängt von der Länge der Maschine ab

- Funktioniert mit Vakuumpumpen.

Saugzylinder

- Letztes Entwässerungselement auf dem Tisch

- Der Kontakt des Stoffes ist gekrümmt und von geringer Oberfläche

- Hat einen perforierten Metallmantel, der sich mit Stoffgeschwindigkeit dreht

Schaumkiller oder Dandy Roller

- Wird nur von herkömmlichen Tischen getragen

- Hilft, die Klinge glatter und gleichmäßiger zu machen

- Kann Wasserzeichen machen

- Stoffauflauf —————- 99% Wasser ———————- 1% faserige Materie

- Stofffinale ——————- 80% Wasser —————– 20% Fasermaterie

Drückt

- Das Nasspressen des Papierblatts erfolgt in Kontakt mit einem Filz

- Es würde von 80% auf 60% Luftfeuchtigkeit gehen

Wenn gewünscht

- Entfernt Restwasser durch Hitze

- Zwei Teile: 1. trocken und 2. trocken

- Zwischen ihnen ist ein System angeordnet, um dem Papier eine Oberflächenbehandlung zu geben

- Die Temperatur steigt allmählich von 70º auf 120 - 130º

- Die Fasern schrumpfen in der Größenordnung von 20% in der Breite und 1% - 2% in der Länge. Dies schafft innere Spannungen.

- Am Ende der 2. Sequenz werden die Walzen aufgefrischt

Oberflächenbehandlung

Sie können mehrere sein:

- Größenpresse (aktuellste)

- Torrolle

- Bill - Klinge

Größenpresse

Es ist das einfachste

Es besteht aus dem Aufbringen einer kleinen Schicht Bindemittel.

- Wenn es nur Binder ist = Offsetpapier

- Wenn es Bindemittel + Pigment = Pigmentiertes Papier ist

Menge

- Versetztes Papier = 1 - 2 g / m2

- Pigmentiertes Papier = 4 - 5 g / m2

Verbessern Sie die Bedruckbarkeit

Manchmal ist die Größenpresse vorbeschichtet

Torrolle

- Die Sauce wird mittels einer Zwischenwalze auf die Applikatorwalzen übertragen

- Ermöglicht das Anwenden einer größeren Menge an Ebenen

- Wird häufig für maschinenbeschichtete Papiere verwendet

- Leichte Schicht von 8 - 10 gr / m2 pro Gesicht

Bill-Blade

- System zur maschinellen Beschichtung

- Der Auftrag erfolgt einseitig mit einer Klinge und andererseits mit einer Walze.

Glatt

- Maschine aus Metallrollen (von 2 bis 5)

- Seine Funktion besteht darin, das Papier zu glätten und die Dicke über die Breite des Papiers zu regulieren.

- Sie leuchten nicht

- Sie gehen normalerweise nach Kühlwalzen

- Seine Wirkung hängt vom Druck und der Anzahl der Durchgänge des Papiers durch Kontaktlinien oder ab NIPS.

Papst

Sobald das Papier die Glättungen durchlaufen hat, wird es in einer Maschine namens Papst aufgerollt und kann dann zwei Pfaden folgen

- Ungestrichenes oder maschinenbeschichtetes Papier ———-> Oberflächen

- Wenn Papier aus der Maschine kommt, geht es zur Beschichtungsmaschine

Die Flüssigkeiten, die zum Kopf des Beschichters geschickt werden, werden gesiebt, um Verunreinigungen zu entfernen.

Beschichter

- Es ist die Maschine, die die Stuck-Sauce auf den Träger aufträgt

Beschichteter Schaber

- Es ist am häufigsten

- Es wird mittels einer Walze aufgebracht und mittels eines Stahlblechs ausgeglichen und dosiert

- 2 Arten von Klingen: starr (90 ° Abschrägung) oder flexibel (45 ° extreme Kante)

- Der starre gibt zwischen 12 - 13 gr / m2 Stucksauce

- Flexibel ergibt zwischen 22 - 23 gr / m2 Stucksauce

- Sie können mit Geschwindigkeiten zwischen 600 - 700 m / min arbeiten. obwohl es jetzt Maschinen gibt, die mit 1200 m / min arbeiten.

- Die Glätte des Papiers ist umso geringer, je besser die Glätte des Papiers ist.

Beschichtete Gebläselippe

- Überschüssige Flüssigkeit wird mit einer Walze aufgebracht, die dann mit Druckluft entfernt wird

- Zwischen 20 und 40 g / m2

- Nicht mehr als 350 m / min

- Niedrigviskose Sauce

- Weniger perfekt als Schaber

Für die Herstellung von Beschichtungsmaterialien benötigen Sie

- Ein Tank zum Kochen

- Ein Rührer zum Dispergieren und Homogenisieren der Teigbestandteile

- Zu debuggende Filter

- Kaution hinterlegen

- Pumpen zum Stucktransfer

Komponentenmix

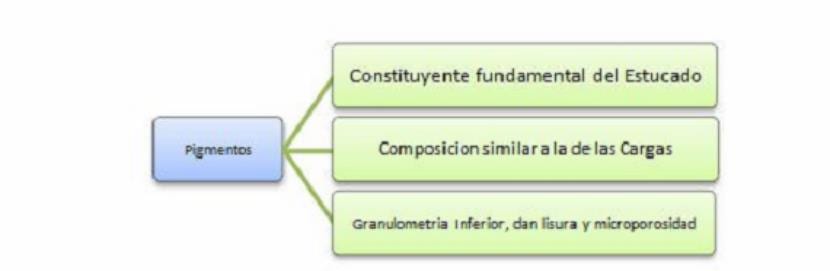

Über Pigmente:

- Bindemittel

- Entschäumer

Zusatzstoffe wie:

- Farbstoffe

- Mikrobizide

- Schmierstoffe

- Optische Aufheller

- Harze für Widerstand

Hochglanzbeschichtung

- Bekannt als Cast Coated

- Zwei Patente:

Warren-System

- Stuckapplikation durch Gebläselippe

- Dies setzt eine sehr reibungslose Unterstützung voraus

- Stuck auftragen ——> Vorgetrocknet (Infrarot) ——-> 180 ° Chromzylinder

- Konditioniert, da es sehr trocken aus dem Chromzylinder kommt

Champion-System

- Stuckanwendung ——–> 80 ° Chromzylinder

- Diese Art von Stuck wird in beiden Fällen nur auf einer Seite hergestellt. Wenn Sie für beide möchten, können Sie zwei mit einem Gesicht kontrastieren.

AUSGEZEICHNETER ARTIKEL

Das Studium von Faserpapier wäre eine Ergänzung