알기 종이는 어떻게 만들어 졌어?당신은 그것을 어디서, 어떻게, 누가 발명했는지, 그리고 수년에 걸친 변화가 무엇인지 알아야합니다. 모든 훌륭한 디자이너는 알아야합니다 무엇으로 만들어져 있나 그들의 작업이 보여 질 매체.

기원전 XNUMX 세기 초 한신이 중국에서 발명했습니다. 첫 번째 아이디어는 저렴한 의류를 발명하는 것이 었습니다. Ts'ai Lum은 한신 실의 섬유를 묶고 방수 처리 할 수있는 무언가가 부족하다는 것을 발견했습니다. 한천 한천 젤라틴을 사용해서 발산했습니다. 그만큼 스페인에서 가장 오래된 문서 그는 "Mozarabic Missal» 1040-1050 년으로 거슬러 올라가며 사일로 수도원에 보존되어 있습니다.

진화

- 1450 구텐베르크가 인쇄기를 발명합니다.

- 1670 및 1680 네덜란드 말뚝이 발명되어 낡은 옷을 갈가리 찢어 하나씩 가공했습니다.

- 1789 Luis Nicolás Robert- 연속 테이프로 긴 종이 조각을 만들 수있는 기계를 발명했습니다.

- 1807 카올린을 충전제로 사용하는 것이 나타납니다.

- 1874 bisulfite 공정을 소개합니다.

- 1884 Sulfate 또는 Krafft 프로세스가 나타납니다.

종이 재료

종이를 만드는 원료는 다음과 같습니다.

- 섬유

- 충전제 및 안료

- 첨가제

섬유

- 목재 섬유

- 비 목재 섬유

- 합성 섬유

목재 섬유

다년생 또는 수 지성 나무

- 모든 종류의 소나무와 전나무

- 2 ~ 4mm의 평균 길이, 더 길어짐

- 저중량 지에 대한 높은 내성

낙엽수 또는 잎이 많은 나무

- 유칼립투스, 너도밤 나무, 자작 나무

- 1mm 중간 길이

- 섬유질은 부드러움과 좋은 종이 시트 형성을 제공합니다.

- 중량이 증가함에 따라 용지에 대한 %가 증가하여 100 gr / m 이상의 용지에서 150 %에 도달 할 수 있습니다.2.

비 목재 섬유

사탕 수수와 시리얼 빨대, 대마, 에스 파르 토, 면화 및 아마의 바 개스가 될 수 있습니다.

섬유 길이 :

- 수지 ————————- 4 mm

- 잎이 많은 ————————- 1,5 mm

- Bagasse —————————– 1,7 mm

- 밀과 보리 —————— 1,5 mm

- Esparto ————————— 1,1 mm

- 밀짚과 쌀 ———————- 0,5 mm

- 면 ————————– 30 mm

합성 섬유

- 그래픽 제품 제조

- 고강도 용해 폴리에틸렌

비 섬유 재료

제품 무기물 때로는 대량으로 종이의 일부가됩니다.

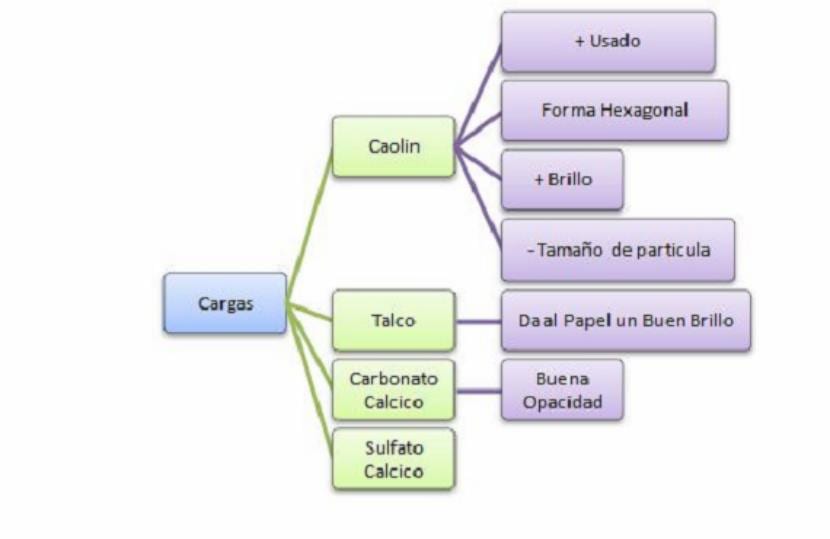

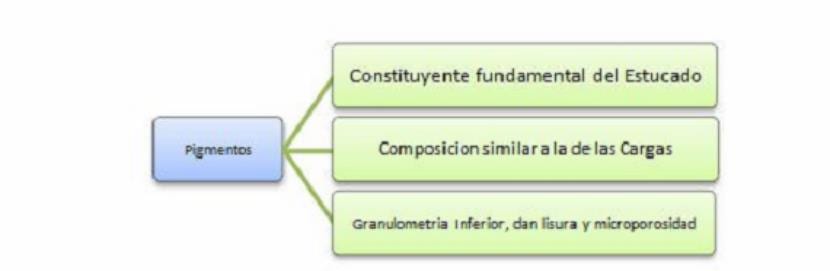

전하와 안료의 효과

- 백색도 및 불투명도 (굴절률)

- 밀도-더 많은 하중, 더 많은 중량

- 액체 흡수-잉크 이동 방지

- 기하학적 모양-존재감이 기계적 특성을 감소시킵니다.

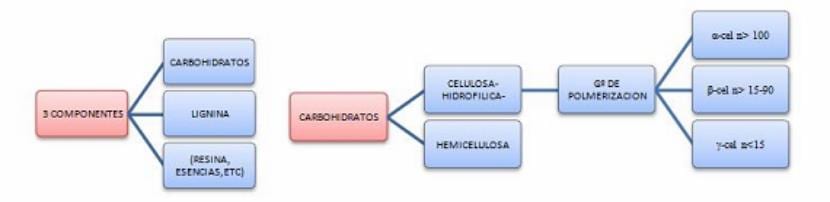

나무의 화학 성분

홀로 셀룰로오스: 셀룰로오스 + 헤미셀룰로오스

리그닌 : 매우 복잡한 화합물로 섬유를 단단히 묶어줍니다.

흼: 가시 광선 스펙트럼입니다.

다른 제품들:

| 수지 | 풍부한 | |

| LIGNIN | 25 -30 % | 18-30 % |

| 셀룰로오스 | 40 - 45 % | 45 - 50 % |

| 헤미 셀룰로스 | 10-15 % | 20 - 30 % |

| 수지 | 4 % | 1,5 - 2 % |

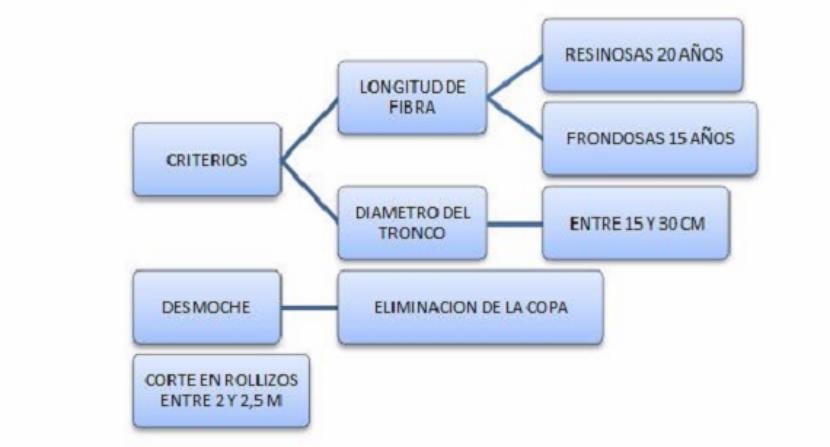

목재 준비

벗겨짐

- 그것을 제거 할 필요가 있습니다

- 섬유질이 없습니다

- 시약과 에너지 소비

- 파스타를 더럽 히다

- 주요 중간 Debarker 드럼

목재 저장

- 25 ~ 55 % 습도

- 25 ~ 35º 온도

- Resinous-XNUMX 년 이하

- 잎이 많은-품질 손실을 피하기 위해 2 ~ 6 개월

부서진

껍질을 벗긴 후 로그는 칩 또는 작은 조각 화학, 반 화학 및 기계적 정제와 같은 특정 페이스트를 만들 수 있습니다. 칩의 크기는 소성에 사용되는 시약의 함침과 관련이 있습니다.

기계적 페이스트

클래식 기계 파스타

- 자르지 않은 목재 통나무에서

- 일반적으로 수지

- 원통형 연삭 휠, 연마 표면, 지속적으로 적셔 짐.

물

- 화상 방지

- 연삭 휠 청소

- 섬유 운반

2 가지 유형 :

- 계속 : Warren de Cadena

- 점선 : 그레이트 북부

이점:

- 고성능 (95 %)

- 좋은 손 특성 (

단점 :

- 어려운 표백

- 낮은 백색도 <80 %

- 섬유 벽 손상

기계 펄프 치핑 또는 정제 :

- 디스크 슈레더, 고품질 펄프

- 더 나은 물리적 특성

장점 :

- 거부 된 목재 사용 가능성

- 경재 사용 가능성

- 균일 한 품질의 페이스트

단점 :

- 더 높은 투자

- 더 높은 에너지 소비

- 높은 유지비

열 기계 페이스트

- 칩 페이스트의 기계적 특성이 향상되었습니다.

- 이를 위해 고온에서 증기를 도입하여 칩을 정제 디스크에 도입하기 전에 칩을 가열하여 연화를 유발합니다. 리그닌 및 섬유의 강도 감소.

- 늙고 노랗게 변하는 경향

- 높은 불투명도. 경량 지에 적합합니다.

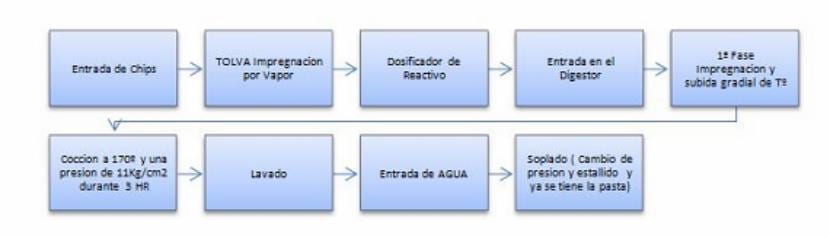

화학 열역학 페이스트

- 고성능

- 기존의 기계적 페이스트보다 더 나은 물리적 조건

- 칩은 크기가 감소한 다음 Tº 60 ~ 80º의 소다가있는 소화조에서 3 시간 동안 줄어 듭니다. (화학 페이스트의 경우 더 오랜 시간 동안 더 높은 온도에서 조리됩니다).

화학 페이스트

- 리그닌 제거 정도는 목재의 소성 처리가 더 활발할수록 더 커집니다.

2 시스템:

- Al bisulfite

- 크라프트

중아 황산염

- 1874 년 스웨덴에서 제작

- 요리 용 주류는 칼슘, 마그네슘 또는 암모늄 염기가있는 중아 황산염입니다.

- 130º에서 140º 사이의 조리 온도

- 6 ~ 8 시간 조리 시간

- Delignification은 간단하며 유리와 같은 종이에 적합한 헤미셀룰로오스가 풍부한 페이스트를 생성합니다.

- 화학적 회수가 없음

- 45 ~ 55 %의 수율

크라프트

- 회수 보일러의 통합에 큰 도움이됩니다.

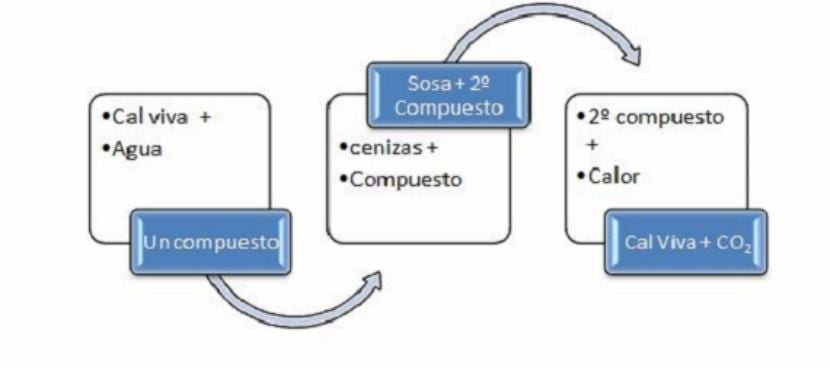

회복 과정

유기물, 미네랄, 물에 의해 18 ~ 20 %의 농도로 형성된 흑액은 증발기에 의해 농도가 60 %까지 올라갑니다. 나중에 연소되어 열을 발생시킵니다. 재는 탄산나트륨으로 만들어집니다. 그 후 소다가 회수됩니다. 수율 45 ~ 55 %.

희게 함

표백의 목적은 요리로 제거되지 않은 리그닌을 제거하는 것입니다.

기존 표백

- 염소화

- 추출

- 이산화 염소

- 추출

- 이산화 염소

- 각 단계 사이에는 세척 단계가 있습니다.

이산화 염소 표백

- 산소로 Deslignification을 한 다음 조리 한 다음 이산화 염소 처리를 적용합니다.

오존 표백

- 분해 + 셀룰로오스

- 90 % 이상의 백색도

- 저항 손실 측면에서 허용 할 수없는 결과

효소 표백

- 효소 및 기타 표백제

- 훨씬 우수한 백색도

- 이산화 염소 10-15 % 감소

산소화 된 물 표백

- 화학적 열역학적 페이스트에 사용되는 과산화수소

디버깅

- 통합 공장-파이프를 통해 전송됩니다.

- 통합되지 않음-카톤에서 파스타 시트는 운송을 용이하게하기 위해 습도 10 %로 제조됩니다.

- 물이 많을수록 곰팡이 발생 시간이 줄어 듭니다.

섬유는 다음과 같이 분류됩니다.

- XNUMX 차 섬유

- XNUMX 차 섬유

XNUMX 차 섬유

- 그들은 나무 또는 다른 유형의 식물성 식물에서 얻으며 처음 사용되는 섬유입니다. 폐기물에서 제지 공장에서 나온 스크랩은 XNUMX 차 섬유로 간주됩니다.

펄퍼 :

- 파스타 시트를 교반하고 섬유를 개별화하여 물에 건조 물질의 6 %에서 12 % 사이의 수성 현탁액을 준비하는 하부에 나선이있는 용기입니다.

- 장치는 큰 조각의 통과를 허용하지 않는 화격자에 혼합물을 통과시켜 비워집니다.

- 펄퍼에 사용되는 물은 흰색이며 공장 자체에서 재활용 된 물입니다 (섬유 함량과 부하로 인해 흰색 임).

- 장 섬유와 단 섬유는 펄퍼에 별도로 배치됩니다. 정제 후까지 섞이지 않습니다.

스트리퍼 :

- 그들은 펄프에서 잘게 잘린 입자의 문제를 해결하는 데 사용됩니다. 디 치퍼는 타인 또는 돌출부가 장착 된 두 개의 디스크로 구성됩니다.

정제:

정제를 통해 가장 다양한 종류의 종이를 생산할 수있는 특성이 부여됩니다. 각 종이에는 적절한 수정이 필요하며 다음과 같은 몇 가지 유형이 있습니다.

- 네덜란드 스택

- 작은 각도 원추형 다듬기

- 광각 원추형 미세 조정

- 디스크 정제

정련의 유형이 무엇이든, 기본 작업은 고정 요소와 회전 요소 사이에서 수행되어 그 사이에 페이스트를 전달합니다.

정제 후 섬유는 다음과 같은 효과를 생성하는 다소 에너지적인 작용을합니다.

흔들어 흔들어 :

- 섬유는 수화됩니다

- 장애. 섬유가 섬유질로 닳아

- 전단-섬유의 길이가 줄어들거나 절단됩니다.

- 세동은 피 브릴의 방출과 미세한 생산으로 인해 비 표면적이 눈에 띄게 증가하여 찢어지는 길이와 종이 파열을 개선합니다.

더 높은 세동 + 더 높은 치수 불안정성

정제 작업은 탈수 용량 또는 페이스트가 물을 배출 할 수있는 상대 속도를 측정하는 장치를 통해 기계 수준에서 제어됩니다. Shopper-Riegler 등급 (SRº)으로 측정되며 값이 높을수록 정교함이 커집니다.

더 높은 정교함 = 약간의 탈수

덜 정제 = 많은 탈수

파스타가 정제되면 큰 통에 저으면서 저장됩니다.

XNUMX 차 섬유

- 이미 하나 이상의 제조 공정을 거친 섬유는이 이름을받습니다.

- 그들은의 이름으로 알려져 있습니다 종이, 그들은 기본 것들과 혼합되거나 100 % 보조적 일 수 있습니다.

- 수거 센터는 일반적으로 대도시에 있으며 공장으로의 긴 여행은 비 경제적으로 만들 수 있습니다.

- 50 % 이상 회복 가능

펄퍼

- 종이를 분해하는 역할을 할뿐만 아니라 스크러버 역할을하여 로프와 와이어와 같은 불순물을 제거합니다.

- 과정은 파편으로 끝날 수 있습니다

계속

종이에서 잉크를 제거하기 위해 열과 기계 에너지를 사용하여 논리적으로 연결된 화학 물질로 만들어집니다.

3 제품 :

- 세제 : 잉크 제거

- 분산제 : 잉크가 물을 빠져 나가 다시 쌓이지 않도록합니다.

- 발포제 : 잉크 제거를 용이하게합니다.

탈잉 과정

세탁으로 운명

- 가장 오래된 것입니다

- 1 ~ 10 미크론 크기의 입자를 잘 제거합니다.

잉크 제거 된 부양

- 가장 많이 사용되는

- 첨가되는 화학 물질의 목적은 잉크의 거품과 응집입니다.

- 큰 잉크 입자를 제거하고 섬유 손실이 적기 때문에 세척보다 효과적입니다.

- 과정에서 물이 덜 필요합니다.

결합 된 프로세스

- 세척은 작은 잉크 입자와 용지로드를 제거하는 데 사용되며 후속 부양 프로세스를 개선합니다.

효소에 의해 결정됨

- 잉크 제거 과정의 새로운 트렌드. 문제 중 하나는 높은 거품 발생 일 수 있습니다.

- 섬유 손실 및 저항이 있습니다.

- 무기한으로 재활용 할 수 없으며 3 ~ 5 회만 사용할 수 있습니다.

시트 형성

- 이 순간부터 제조는 모든 종류의 종이에 대해 정확히 동일합니다. 그 차이는 구성과 마감에 의해 주어집니다.

- 시트 형성 : 페이스트 흐름을 넓고 균일 한 시트로 변환합니다.

혼합 통

다음과 같이 용지 유형에 따라 다른 구성 요소가 추가되는 경우 :

- 섬유

- 형광 증 백제

- 하중

- 유전자의 첨가제

- 사이징 에이전트

디버거

원하지 않는 입자가 제거됩니다.

2 가지 유형

확률 적

- 천공 된 메쉬 또는 스크린을 통과 할 가능성에 따라 부피가 큰 입자를 제거합니다.

원심 분리기

- 그들은 열린 하단을 통해 나오는 무거운 입자를 분리하는 원추형 몸체 내부의 파스타 회전의 원심력을 이용합니다.

두 시스템은 일반적으로 효율성을 높이기 위해 결합됩니다.

헤드 박스 또는 기계 헤드

- 넓고 얇은 시트 형성을위한 기본 요소

- 파스타 주입구의 일정하고 균일 한 흐름이 필요합니다.

다양성

- 박스 입구의 전체 폭에 걸쳐 페이스트의 압력과 흐름을 일정하게 만드는 장치.

- 확장 챔버 : 서스펜션에서 섬유의 더 나은 배열을 돕습니다.

직물에 도달해야하는 현탁액 또는 희석 된 페이스트의 양은 다음을 위해 필요해야합니다.

- grammage를 줘

- 교육 도움말

- 생산 속도 추적

- 유니폼 프로필 얻기

이것은 규제됩니다.

- 흐름 (수량)

- 일관성 (밀도)

플랫 테이블

- 폭 7 ~ 8m

- 탈수를 통해 물 제거에 도움

- 직물에는라는 가로 운동이 있습니다. 기관, 섬유의 방향을 맞추고 보상 해제를 방지합니다.

- 기계 감지 : 섬유 방향

- 가로 방향 : 섬유 반대

- 오래된 기계 : 속도 30-40m / 분

- 4 ~ 5 년 전 : 속도 800 ~ 900m / 분

- 현재 : 1300-1400 m / min 사이의 속도 (추적 없음)

2 테이블 유형

전통적인:

- 패브릭면 : 종이에 닿는 부분. 더 거친

- 펠트 페이스 : 윗면. 더 많은 부하를 위해 더 부드러움

더블 패브릭 :

- 흡입 상자를 통해 탈수를 위쪽으로 향하게하여보다 대칭적인 시트를 얻을 수 있습니다. 1400 ~ 1500m / 분의 속도

Tela

- 그것은 페이스트의 좋은 분배를 허용해야합니다

- 배수

- 섬유의 통과 방지

- 섬유가 달라 붙는 것을 방지

- 간편한 세척

- 2 가지 유형 :

- 플라스틱 : + 가격 + 내구성

- 탈수 : 물의 제거입니다

탈수 롤러

- 그들은 직물을지지하고 물을 제거합니다. 기계가 300m / min을 초과하면 사용되지 않습니다.

포일

- 그들은 회전하지 않는 막대로 구성된 요소이며 직물이 그 위에 미끄러집니다.

- 그들은 더 오래 지속되고 더 진보적입니다.

- 첫 번째 탈수 구역에서 가장 일반적인 요소입니다.

야심 찬 상자

- 더 활기찬 행동

- 공허는 점진적이다

- 상자 수는 기계 길이에 따라 다릅니다.

- 진공 펌프와 함께 작동합니다.

흡입 실린더

- 테이블의 마지막 배수 요소

- 직물의 접촉이 구부러지고 표면이 거의 없음

- 직물 속도로 회전하는 천공 금속 재킷이 있습니다.

폼 킬러 또는 댄디 롤러

- 기존 테이블로만 수행

- 블레이드를 더 부드럽고 균일하게 만드는 데 도움이됩니다.

- 워터 마크를 만들 수 있습니다

- 헤드 박스 —————- 99 % 물 ———————- 1 % 섬유질 물질

- 천 끝 ——————- 80 % 물 —————– 20 % 섬유질 물질

프레스

- 종이 시트의 습식 압축은 펠트와 접촉하여 수행됩니다.

- 습도는 80 %에서 60 %로

원한다면

- 열을 통해 잔류 수 제거

- 두 부분 : 1 차 건조 및 2 차 건조

- 그들 사이에는 종이에 표면 처리를 제공하는 시스템이 배치됩니다.

- 온도는 70º에서 120 ~ 130º로 점차 상승합니다.

- 섬유는 폭이 20 %, 길이가 1 %-2 % 정도 줄어 듭니다. 이것은 내부 긴장을 만듭니다.

- 두 번째 시퀀스가 끝나면 롤러가 상쾌합니다.

표면 처리

몇 가지 일 수 있습니다.

- 크기 누르기 (최신)

- 게이트-롤

- Bill-블레이드

사이즈 프레스

가장 간단합니다

바인더의 작은 층을 적용하는 것으로 구성됩니다.

- 바인더 만있는 경우 = 오프셋 용지

- 바인더 + 안료 인 경우 = Pigmented Paper

양

- 오프셋 용지 = 1-2 gr / m2

- 착색 된 종이 = 4-5 gr / m2

인쇄 성 향상

때때로 사이즈 프레스는 사전 코팅됩니다.

게이트 롤

- 소스는 중간 롤러를 통해 어플리케이터 롤러로 전달됩니다.

- 더 많은 양의 레이어를 적용 할 수 있습니다.

- 기계 코팅지에 자주 사용됨

- 8-10 gr / m의 가벼운 층2 얼굴 당

빌 블레이드

- 기계 코팅에 사용되는 시스템

- 적용은 블레이드가있는 한쪽과 롤러가있는 다른쪽에 이루어집니다.

리사 스

- 금속 롤러로 구성된 기계 (2 ~ 5)

- 그 기능은 용지를 매끄럽게하고 용지 너비에 걸쳐 두께를 조절하는 것입니다.

- 그들은 빛나지 않습니다

- 그들은 일반적으로 냉각 롤러를 따라갑니다

- 그 효과는 접촉 선을 통과하는 용지의 압력과 통과 횟수에 따라 달라집니다. 닙스.

로마 교황

종이가 스무스를 통과하면 pope라는 기계에서 말아 올린 다음 두 경로를 따라갈 수 있습니다

- 비 코팅 또는 기계 코팅 용지 ———-> 마감

- 기계에서 종이가 나오면 코팅기로 이동합니다.

코팅기의 헤드로 보내진 유체는 불순물을 제거하기 위해 선별됩니다.

코터

- 지지대에 치장 벽토 소스를 바르는 기계입니다

코팅 스크레이퍼

- 가장 일반적인

- 롤러를 사용하여 적용하고 강판을 사용하여 균일화 및 도징

- 2 가지 유형의 블레이드 : 강성 (90º 베벨) 또는 유연성 (45º 끝단)

- 단단한 것은 12-13 gr / m 사이입니다.2 치장 벽토 소스

- 유연한 22-23 gr / m 제공2 치장 벽토 소스

- 600-700m / 분 사이의 속도로 작동 할 수 있습니다. 지금은 1200m / min에서 작동하는 기계가 있습니다.

- 용지의 부드러움은 용지의 부드러움이 좋을수록 적습니다.

코팅 된 블로어 립

- 과도한 유체는 롤러에 의해 적용되고 압축 공기에 의해 제거됩니다.

- 20 ~ 40gr / m2

- 350m / 분 이하

- 저점도 소스

- 스크레이퍼보다 덜 완벽 함

코팅 재료 준비를 위해,

- 요리 용 탱크

- 반죽 성분을 분산 및 균질화하는 교반기

- 디버깅 할 필터

- 예치금

- 치장 벽토 이송 용 펌프

구성 요소의 혼합

안료 소개 :

- 바인더

- 소포제

다음과 같은 첨가제 :

- 착색제

- 살균제

- 윤활제

- 광학 증 백제

- 저항 용 수지

고광택 코팅

- 캐스트 코팅으로 알려진

- 두 가지 특허 :

워렌 시스템

- 블로어 립에 의한 치장 벽토 도포

- 매우 원활한 지원을 의미합니다.

- 치장 벽토 도포 ——> 사전 건조 (적외선) ——-> 180 ° 크롬 실린더

- 크롬 실린더에서 매우 건조한 상태로 나오므로 컨디셔닝

챔피언 시스템

- 치장 벽토 적용 ——–> 80 ° 크롬 실린더

- 이 유형의 치장 벽토는 두 경우 모두 한쪽에서만 수행됩니다. 둘 다 원하면 두 사람을 한 얼굴로 대조하여 수행합니다.

우수한 기사

섬유 종이에 대한 연구는 보완이 될 것입니다