Pour en savoir comment est fabriqué le papierIl faut savoir où, comment et qui l'a inventé et quelles ont été ses transformations au fil des ans. Tout bon designer devrait savoir de quoi est-ce fait le support dans lequel leur travail sera vu.

Inventé en Chine par Han Hsin au début du IIe siècle avant JC. La première idée était d'inventer un vêtement bon marché. Ts'ai Lum a rappelé l'invention de Han Hsin et il a constaté qu'il lui manquait seulement quelque chose pour lier les fibres du fil et aussi pour les imperméabiliser (cela a été réalisé en faisant bouillir les algues appelées agar-agar et en utilisant la gélatine qu'il dégageait. Le Le plus ancien document d'Espagne c'est lui "Missel mozarabe » datée de 1040-1050, elle est conservée au monastère de Silos.

Évolution

- 1450 Gutenberg invente la presse à imprimer.

- 1670 et 1680 La pile hollandaise a été inventée, qui déchiquette les vieux vêtements et l'élaboration a été un par un.

- 1789 Luis Nicolás Robert - a inventé une machine qui pouvait faire de longues bandes de papier au moyen d'un ruban continu.

- 1807 L'utilisation du kaolin comme charge apparaît.

- 1874 Introduit le procédé bisulfite.

- 1884 Le processus Sulfate ou Krafft apparaît.

Matériaux en papier

Les matières premières pour la fabrication du papier sont:

- Fibres

- Charges et pigments

- Additifs

Fibres

- Fibres de bois

- Fibres non ligneuses

- Fibres synthétiques

Fibres de bois

Arbres vivaces ou résineux

- Le pin dans toutes ses variétés et le sapin

- Longueur moyenne entre 2 et 4 mm, encore plus longue

- Haute résistance pour les papiers de faible grammage

Arbres feuillus ou feuillus

- Eucalyptus, hêtre et bouleau

- 1 mm de longueur moyenne

- Ses fibres procurent une douceur et une bonne formation de feuilles de papier

- Son% sur le papier augmente à mesure que le grammage augmente, pouvant atteindre 100% sur des papiers de plus de 150 gr / m2.

Fibres non ligneuses

Il peut s'agir de la bagasse de canne à sucre et de pailles de céréales, de chanvre, d'alfa, de coton et de lin.

Longueur de fibre:

- Résineux ————————- 4 mm

- Feuillu —————————- 1,5 mm

- Bagasse —————————– 1,7 mm

- Blé et orge —————— 1,5 mm

- Sparte ————————— 1,1 mm

- Paille et riz ———————— 0,5 mm

- Coton ————————– 30 mm

Fibres synthétiques

- Fabrication de produits graphiques

- Polyéthylène dissous haute résistance

Matériaux non fibreux

Produits inorganique qui font parfois partie du papier en grande quantité.

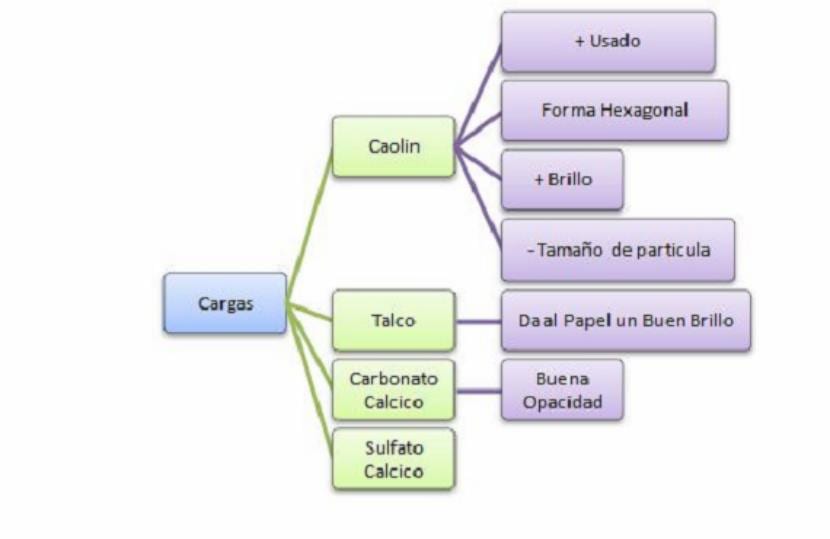

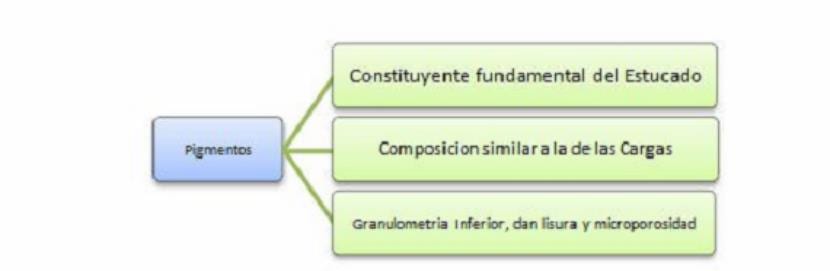

Effet des charges et des pigments

- Blancheur et opacité (indice de réfraction)

- Sa densité - plus il y a de charges, plus il y a de grammage

- Absorption de liquide - Empêche le transfert d'encre

- Forme géométrique - La présence diminue ses caractéristiques mécaniques.

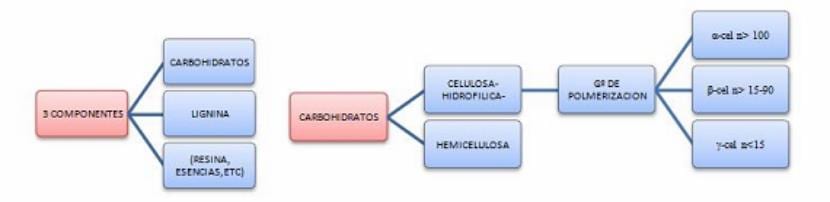

Composition chimique du bois

Holocellulose: cellulose + hémicellulose

Lignine: C'est un composé chimique très complexe, étant ce qui maintient les fibres étroitement ensemble.

Blancheur: C'est le spectre visible de la lumière.

D'autres produits:

| RESINOS | Luxuriant | |

| LIGNINE | 25-30% | 18 -30% |

| CELLULOSE | 40 -% 45 | 45 -% 50 |

| HÉMICELLULOSE | 10 -15% | 20 -% 30 |

| Résines | 4% | 1,5 -% 2 |

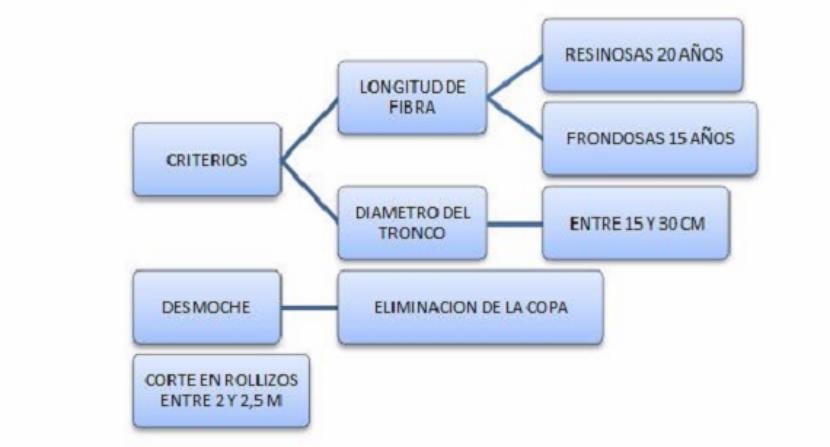

Préparation du bois

Écorcé

- Il est nécessaire de le supprimer

- Il n'a pas de caractère fibreux

- Consommez des réactifs et de l'énergie

- Salez les pâtes

- Tambour d'écorceur central principal

Stockage de bois

- Entre 25 et 55% d'humidité

- Entre 25 et 35 ° de température

- Résineux - pas plus d'un an

- Feuillu - Entre 2 et 6 mois pour éviter une perte de qualité

Ébrèchement

Après écorçage, les bûches sont réduites en copeaux ou CHIPS pour pouvoir créer certaines pâtes, telles que le raffinage chimique, semi-chimique et mécanique. La taille de la puce sera liée à l'imprégnation des réactifs utilisés lors de la cuisson.

Pâte mécanique

Pâtes mécaniques classiques

- À partir de bûches de bois non coupées

- Généralement résineux

- Meule cylindrique, surface abrasive, constamment humidifiée.

Eau

- Empêcher les brûlures

- Nettoyez la meule

- Transporter les fibres

2 types:

- Continuation: Warren de Cadena

- Dashed: Grand Nord

Avantages:

- Haute performance (95%)

- Bonnes caractéristiques de la main (

Désavantages:

- Blanchiment difficile

- Faible blancheur <80%

- Endommage la paroi en fibre

Pâte mécanique en copeaux ou raffinage:

- Broyeurs à disques, pâte de qualité supérieure

- Meilleures caractéristiques physiques

Avantages:

- Possibilité d'utiliser du bois rejeté

- Possibilité d'utiliser du bois franc

- Pâte de qualité uniforme

Désavantages:

- Investissement plus élevé

- Consommation d'énergie plus élevée

- Coût de maintenance supérieur

Pâte thermomécanique

- Les caractéristiques mécaniques de la pâte à copeaux sont améliorées

- Pour cela, de la vapeur est introduite à haute température pour chauffer les copeaux avant de les introduire dans le disque d'affinage, provoquant un ramollissement des copeaux. lignine et en diminuant la résistance des fibres.

- Tendance à vieillir et à jaunir

- Opacité élevée. convient au papier léger.

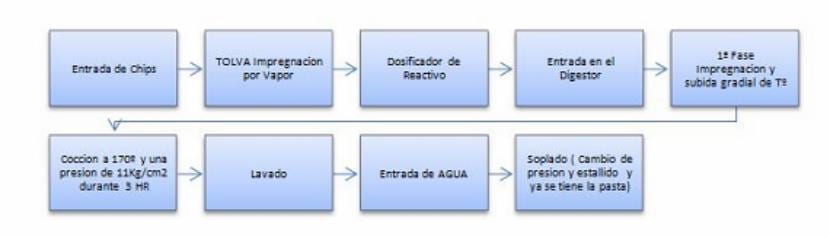

Pâte chimico-thermomécanique

- Haut rendement

- Meilleures conditions physiques que les pâtes mécaniques conventionnelles

- Copeaux de taille réduite, puis dans un digesteur où il y a de la soude à une Tº de 60 à 80º, pendant 3 heures. (Dans le cas de la pâte chimique, elle cuit plus longtemps et à une température plus élevée).

Pâte chimique

- Le degré d'élimination de la lignine sera d'autant plus important que le traitement de cuisson du bois sera vigoureux.

2 systèmes:

- Bisulfite d'Al

- kraft

Bisulfite

- Créé en Suède en 1874

- La liqueur de cuisine est un bisulfite à base de calcium, de magnésium ou d'ammonium.

- Température de cuisson entre 130 ° et 140 °

- Temps de cuisson entre 6 et 8 heures

- La délignification est simple et produit des pâtes riches en hémicelluloses, adaptées aux papiers de type verre.

- N'a pas de récupération chimique

- Rendement entre 45 et 55%

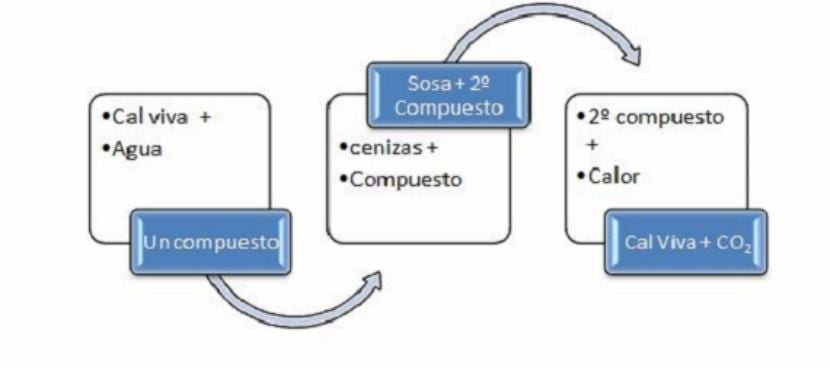

kraft

- Grand coup de pouce pour l'incorporation de la chaudière de récupération.

Processus de récupération

Les liqueurs noires formées de matière organique, minérale et d'eau à une concentration de 18 à 20%, par un évaporateur la concentration est portée à 60%. Plus tard, il est brûlé, produisant de la chaleur. Les cendres sont faites de carbonate de sodium. Ensuite, le soda est récupéré. Rendement 45 à 55%.

Blanchiment

Le but du blanchiment est d'éliminer la lignine qui n'a pas été éliminée par la cuisson.

Blanchiment conventionnel

- Chloration

- extraction

- Dioxyde de chlore

- extraction

- Dioxyde de chlore

- Entre chaque phase, il y a une phase de lavage.

Blanchiment au dioxyde de chlore

- Déslignification par oxygène, puis cuisson puis traitement au dioxyde de chlore.

Blanchiment à l'ozone

- Dégrade + cellulose

- Blancheur supérieure à 90%

- Résultats inacceptables en termes de perte de résistance

Blanchiment enzymatique

- Enzymes et autres agents de blanchiment

- Blancheur bien supérieure

- Réduction du dioxyde de chlore de 10 à 15%

Blanchiment à l'eau oxygénée

- Peroxyde d'hydrogène, utilisé dans les pâtes chimico-thermomécaniques

Débogage

- Usine intégrée - Il sera envoyé par des tuyaux.

- Non intégré - Dans le carton, les feuilles de pâtes sont fabriquées avec une humidité de 10% pour faciliter le transport.

- Plus il y a d'eau, moins il y a de temps pour d'éventuels champignons.

Les fibres sont classées en

- Fibres primaires

- Fibres secondaires

Fibres primaires

- Ils sont obtenus à partir de bois ou d'autres types de plantes potagères, ce sont des fibres de premier usage. Les chutes des papeteries issues des déchets sont considérées comme des fibres primaires.

Pulpeur:

- C'est un récipient avec une hélice dans sa partie inférieure qui secoue les feuilles de pâtes et individualise les fibres, préparant une suspension aqueuse entre 6% et 12% de matière sèche dans l'eau.

- L'appareil est vidé en faisant passer le mélange à travers une grille qui ne permet pas le passage de gros fragments.

- L'eau utilisée dans le pulpeur est blanche, c'est de l'eau recyclée de l'usine elle-même (elle est blanche en raison de la teneur en fibres et en charges).

- Les fibres longues et courtes sont placées séparément dans le pulpeur. Ils ne se mélangeront qu'après le raffinage.

Décapants:

- Ils sont utilisés pour résoudre le problème des particules mal déchiquetées de la pâte. Le déchiqueteur est composé de deux disques équipés de dents ou de saillies.

Raffinage:

Le raffinage lui donne les caractéristiques nécessaires pour produire les types et types de papier les plus divers. Chaque papier nécessite un raffinement approprié, voici quelques types:

- Pile néerlandaise

- Raffinements coniques à petit angle

- Raffinements coniques grand angle

- Raffinement de disque

Quel que soit le type de raffinage, l'opération de base s'effectue entre un élément fixe et un élément rotatif, faisant passer la pâte entre eux.

Après affinage, les fibres sont soumises à une action plus ou moins énergétique qui produit un effet qui:

Secouez et secouez:

- La fibre est hydratée

- Frotter. La fibre se décompose en fibrilles

- Cisaillement - La fibre subit une réduction de longueur ou une coupe.

- La fibrillation est la libération de fibrilles et la production plus fine entraînant une augmentation notable de la surface spécifique, améliorant la longueur de déchirure et l'éclatement du papier.

Fibrillation plus élevée + instabilité dimensionnelle plus élevée

L'opération de raffinage est contrôlée au niveau de la machine au moyen d'un dispositif qui mesure la capacité de déshydratation ou la vitesse relative avec laquelle la pâte laisse s'écouler l'eau. Elle est mesurée en grades Shopper-Riegler (SRº), plus la valeur est élevée, plus le raffinement est important.

Un raffinement plus élevé = peu de déshydratation

Moins de raffinage = beaucoup de déshydratation

Une fois affinées, les pâtes sont stockées dans de grandes cuves sous agitation.

Fibres secondaires

- Les fibres ayant déjà subi au moins un processus de fabrication reçoivent ce nom.

- Ils sont connus sous le nom de PAPIER, ils peuvent être mélangés avec les primaires ou ils peuvent être 100% secondaires.

- Les centres de collecte sont souvent situés dans les grandes villes et les longs trajets vers les usines peuvent les rendre peu rentables.

- Il est possible de récupérer plus de 50%

Pulper

- Non seulement il agira comme un désintégrant du papier, mais il agira également comme un épurateur, éliminant les impuretés telles que les cordes et les fils.

- Le processus peut être terminé avec un éclat

Détinué

Il est fabriqué avec des produits chimiques liés logiquement à la chaleur et à l'utilisation d'énergie mécanique pour éliminer l'encre du papier.

3 produits:

- Détergents: retirez l'encre

- Dispersants: pour que l'encre sorte de l'eau et ne se re-dépose pas.

- Agents moussants: facilite l'élimination de l'encre.

Processus de désencrage

Destiné au lavage

- C'est le plus ancien

- Fonctionne bien pour éliminer les particules de 1 à 10 microns

Flottation désencrée

- C'est le plus utilisé

- Le but des produits chimiques ajoutés est la formation de mousse et la floculation de l'encre.

- Il est plus efficace que le lavage car il élimine à la fois les particules d'encre plus grosses et la perte de fibres est moindre.

- Vous avez besoin de moins d'eau dans le processus

Processus combinés

- Le lavage est utilisé pour éliminer les petites particules d'encre ainsi que les charges de papier et améliore le processus de flottation ultérieur.

Destiné par les enzymes

- Une nouvelle tendance dans le processus de désencrage. L'un des problèmes peut être la génération élevée de mousse.

- Il y a perte de fibres et de résistance

- Ils ne peuvent pas être recyclés indéfiniment, ils ne permettent que 3 à 5 utilisations.

Formation de feuille

- À partir de ce moment, la fabrication est exactement la même pour tout type de papier. La différence sera donnée par sa composition et sa finition.

- Formation de feuille: Transformez le flux de pâte en une feuille large et uniforme.

Cuve de mélange

Où les différents composants sont ajoutés en fonction du type de papier tels que:

- Fibres

- Azurants optiques

- Charges

- Additifs dans Gene

- Agents d'encollage

Débogueurs

Les particules indésirables sont éliminées.

2 types

Probabiliste

- Ils éliminent les particules volumineuses en fonction de leur probabilité de passer à travers un tamis ou un treillis perforé.

Centrifuge

- Ils profitent de la force centrifuge de rotation des pâtes à l'intérieur des corps coniques séparant les particules les plus lourdes, qui sortent par l'extrémité inférieure ouverte.

Les 2 systèmes sont généralement combinés pour une plus grande efficacité.

Tête de caisse ou tête de machine

- Élément de base pour former des feuilles larges et fines

- Ils ont besoin d'un flux constant et uniforme de pâtes alimentaires.

Collecteur

- Dispositif qui rend la pression et le débit de la pâte constants sur toute la largeur de l'entrée de la boîte.

- Chambre d'expansion: Aide à une meilleure disposition des fibres en suspension.

La quantité de suspension ou de pâte diluée qui doit atteindre le tissu doit être la quantité nécessaire pour:

- Donnez le grammage

- Aide à la formation

- Suivre la vitesse de production

- Obtenez un profil uniforme

Ceci est réglementé:

- Débit (quantité)

- Cohérence (densité)

Table plate

- 7 ou 8 mètres de large

- Aide à éliminer l'eau en asséchant

- Le tissu a un mouvement transversal appelé trachéo, afin d'orienter les fibres et d'éviter la décompensation.

- Sens de la machine: direction de la fibre

- Direction transversale: contre la fibre

- Machines anciennes: vitesse entre 30 et 40 m / min

- Celles d'il y a 4 ou 5 ans: vitesse entre 800 - 900 m / min

- Actuellement: Vitesse entre 1300 - 1400 m / min (ceux-ci n'ont pas de traçage)

2 types de tableaux

Conventionnel:

- Côté tissu: partie du papier qui le touche. Plus rugueux

- Face en feutre: face supérieure. Plus lisse pour plus de% des charges

Tissu double:

- Il permet de diriger la déshydratation vers le haut à travers des caissons d'aspiration, obtenant des feuilles plus symétriques. Vitesses de 1400 à 1500 m / min

tissu

- Il doit permettre une bonne répartition de la pâte

- Évacuation de l'eau

- Empêcher le passage des fibres

- Empêcher les fibres d'y adhérer

- Lavage facile

- 2 types:

- Plastiques: + prix + durabilité

- Déshydratation: est l'élimination de l'eau

Rouleaux asséchants

- Ils soutiennent le tissu et éliminent l'eau. Il n'est pas utilisé lorsque la machine dépasse 300 m / min

Feuille

- Ce sont des éléments composés de barres qui ne tournent pas et le tissu glisse dessus.

- Ils durent plus longtemps et sont plus progressifs.

- C'est l'élément le plus commun dans la première zone de drainage.

Boîtes aspirantes

- Action plus énergique

- Le vide est progressif

- Le nombre de boîtes dépend de la longueur de la machine

- Fonctionne avec des pompes à vide.

Cylindre d'aspiration

- Dernier élément de drainage sur la table

- Le contact du tissu est courbe et de faible surface

- A une veste en métal perforé qui tourne à la vitesse du tissu

Tueur de mousse ou rouleau dandy

- Uniquement porté par des tables conventionnelles

- Aide à obtenir une lame plus lisse et uniforme

- Peut faire des filigranes

- Caisse de tête —————- 99% d'eau ———————- 1% de matière fibreuse

- Tissu final ——————- 80% d'eau —————– 20% de matière fibreuse

Presses

- Le pressage humide de la feuille de papier est réalisé au contact d'un feutre

- Il passerait de 80% à 60% d'humidité

Si voulu

- Élimine l'eau résiduelle au moyen de la chaleur

- Deux parties: 1er sec et 2e sec

- Entre eux, un système est placé pour donner un traitement de surface au papier

- La température monte progressivement de 70 ° à 120 - 130 °

- Les fibres rétrécissent de l'ordre de 20% en largeur et de 1% à 2% en longueur. Cela crée des tensions internes.

- A la fin de la 2ème séquence les rouleaux se rafraîchissent

Traitement de surface

Ils peuvent être plusieurs:

- Taille-presse (la plus récente)

- Porte - Rouleau

- Bill - Lame

Taille-presse

C'est le plus simple

Il consiste à appliquer une petite couche de liant.

- S'il ne s'agit que d'un liant = papier offset

- S'il s'agit d'un liant + pigment = papier pigmenté

Quantité

- Papier offset = 1 - 2 gr / m2

- Papier pigmenté = 4 - 5 gr / m2

Améliorez l'imprimabilité

Parfois, la presse de taille est pré-enduite

Porte-rouleau

- La sauce est transférée sur les rouleaux applicateurs au moyen d'un rouleau intermédiaire

- Vous permet d'appliquer plus de couche

- Souvent utilisé pour les papiers couchés à la machine

- Couche légère de 8 à 10 gr / m2 par visage

Bill-lame

- Système utilisé pour le revêtement machine

- L'application se fait d'un côté avec une lame et de l'autre avec un rouleau.

TISSUS UNI

- Machine composée de rouleaux métalliques (de 2 à 5)

- Sa fonction est de lisser le papier et de régler l'épaisseur sur toute la largeur du papier.

- Ils ne brillent pas

- Ils vont généralement après les rouleaux de refroidissement

- Son effet dépend de la pression et du nombre de passages du papier à travers les lignes de contact ou PIN.

Pape

Une fois que le papier est passé à travers les lisses, il est enroulé dans une machine appelée pape, puis il peut suivre deux chemins

- Papier non couché ou couché à la machine ———-> Finitions

- S'il s'agit de papier sorti de la machine, il va à la machine de couchage

Les fluides qui sont envoyés à la tête de la coucheuse sont tamisés pour éliminer les impuretés.

Enduit

- C'est la machine qui applique la sauce stuc sur le support

Grattoir enduit

- C'est le plus courant

- Il est appliqué au moyen d'un rouleau et il est égalisé et dosé au moyen d'une tôle d'acier

- 2 types de lames: Rigide (biseau 90 °) ou Flexible (bord extrême 45 °)

- Le rigide donne entre 12 et 13 gr / m2 sauce stuc

- Flexible donne entre 22 et 23 gr / m2 sauce stuc

- Ils peuvent travailler à des vitesses comprises entre 600 et 700 m / min. bien que maintenant il existe des machines qui fonctionnent à 1200 m / min.

- Le lissé du papier sera moindre, meilleur sera le lissé du papier.

Lèvre de soufflante enduite

- L'excès de fluide est appliqué par un rouleau qui est ensuite éliminé par l'air comprimé

- Entre 20 à 40 gr / m2

- Pas plus de 350 m / min

- Sauce à faible viscosité

- Moins parfait qu'un grattoir

Pour la préparation des matériaux de revêtement dont vous avez besoin

- Un réservoir pour cuisiner

- Un agitateur pour disperser et homogénéiser les composants de la pâte

- Filtres à déboguer

- Dépôt de réserve

- Pompes pour transférer le stuc

Mélange de composants

À propos des pigments:

- Reliures

- Anti-mousse

Additifs tels que:

- Colorants

- Microbicides

- Lubrifiants

- Azurants optiques

- Résines pour la résistance

Revêtement brillant

- Connu sous le nom de Cast Coated

- Deux brevets:

Système Warren

- Application de stuc par lèvre soufflante

- Cela implique d'avoir un support très fluide

- Application de stuc ——> Pré-séchage (infrarouge) ——-> cylindre chromé à 180 °

- Conditionné car il sort très sec du cylindre chromé

Système Champion

- Application de stuc ——–> cylindre chromé 80 °

- Ce type de stuc dans les deux cas se fait d'un seul côté. Si vous voulez les deux, cela se fait en contrôlant deux faces.

EXCELLENT ARTICLE

l'étude du papier fibre serait un complément