Tudni hogyan készül a papírTudnia kell, hogy hol, hogyan és ki találta fel, és milyen átalakulásai voltak az évek során. Minden jó tervezőnek tudnia kell miből van az a közeg, amelyben munkájuk látható lesz.

Kínában találta ki Han Hsin a Kr. E. XNUMX. század elején. Az első ötlet egy olcsó ruhadarab feltalálása volt. Ts'ai Lum felidézte Han Hsin és azt találta, hogy csak valami hiányzik a fonal szálainak megkötéséhez és vízszigeteléséhez (ezt az ún. Agar-agar és a zselatint felhasználva leadta. A A legrégebbi dokumentum Spanyolországban ő "Mozarab Missal » 1040-1050 keltezéssel a Silos kolostorban őrzik.

Evolution

- 1450 Gutenberg feltalálja a nyomdát.

- 1670 és 1680 Találták fel a holland cölöpöt, amely aprítja a régi ruhákat, és a kidolgozás egyenként történt.

- 1789 Luis Nicolás Robert- Feltalált egy olyan gépet, amely folyamatos szalag segítségével hosszú papírcsíkokat készíthet.

- 1807 Megjelenik a kaolin töltőanyagként való használata.

- 1874 Bevezeti a biszulfit folyamatot.

- 1884 Megjelenik a szulfát vagy a Krafft folyamat.

Papíranyagok

A papírkészítés alapanyagai:

- szálak

- Töltőanyagok és pigmentek

- adalékok

szálak

- Fa szálak

- Nem fa szálak

- Szintetikus szálak

Fa szálak

Évelő vagy gyantás fák

- A fenyő minden fajtájában és a fenyő

- Átlagos hossza 2 és 4 mm között, még hosszabb

- Nagy ellenállás alacsony grammtömegű papírok esetén

Lombhullató vagy leveles fák

- Eukaliptusz, bükk és nyírfa

- 1 mm közepes hosszúságú

- Rostjai simaságot és jó papírlapképzést biztosítanak

- A papírra vetített% -a nő a grammtömeg növekedésével, és képes elérni a 100% -ot 150 gr / m feletti papíroknál2.

Nem fa szálak

Ezek lehetnek cukornád- és gabonaszalmák, kender, esparto, pamut és len bagass.

Rost hossza:

- Gyantás —————————- 4 mm

- Leveles —————————- 1,5 mm

- Bagasse —————————–– 1,7 mm

- Búza és árpa —————— 1,5 mm

- Esparto —————————— 1,1 mm

- Szalma és rizs ———————- 0,5 mm

- Pamut ————————–– 30 mm

Szintetikus szálak

- Grafikai termékek gyártása

- Nagy szilárdságú oldott polietilén

Nem szálas anyagok

gyárt szervetlen amelyek néha nagy mennyiségben a papír részévé válnak.

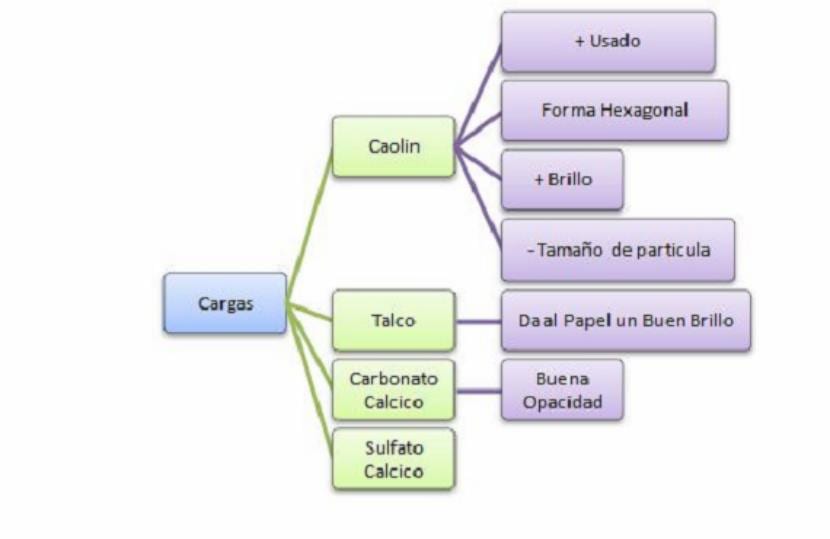

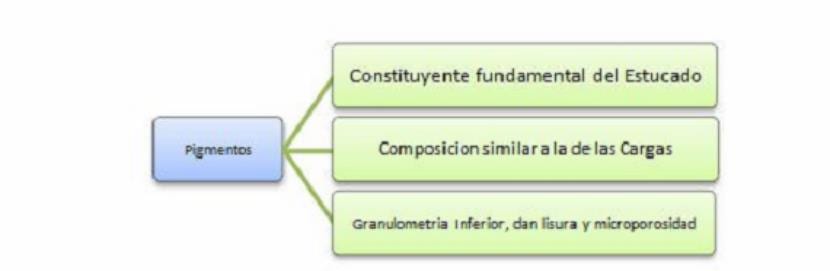

Díjak és pigmentek hatása

- Fehérség és átlátszatlanság (törésmutató)

- Sűrűsége - minél több terhelés, annál nagyobb a gramm

- Folyadék felszívódása - Megakadályozza a tinta átvitelét

- Geometriai forma - A jelenlét csökkenti mechanikai jellemzőit.

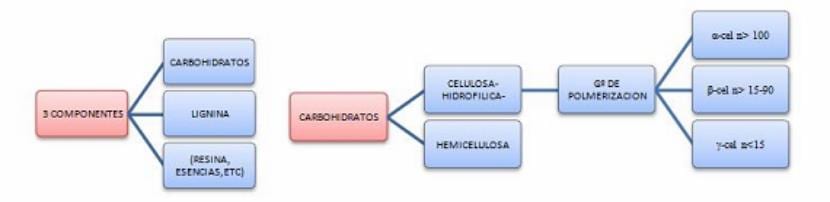

A fa kémiai összetétele

Holocellulóz: cellulóz + hemicellulóz

Lignin: Ez egy nagyon összetett kémiai vegyület, amely szorosan összefogja a szálakat.

Fehérség: Ez a fény látható spektruma.

Más termékek:

| RESINOS | Buja | |

| LIGNIN | 25 -30% | 18 -30% |

| CELLULÓZ | 40 - 45% | 45 - 50% |

| HEMICELLULÓZ | 10 -15% | 20 - 30% |

| Gyanták | 4% | 1,5 - 2% |

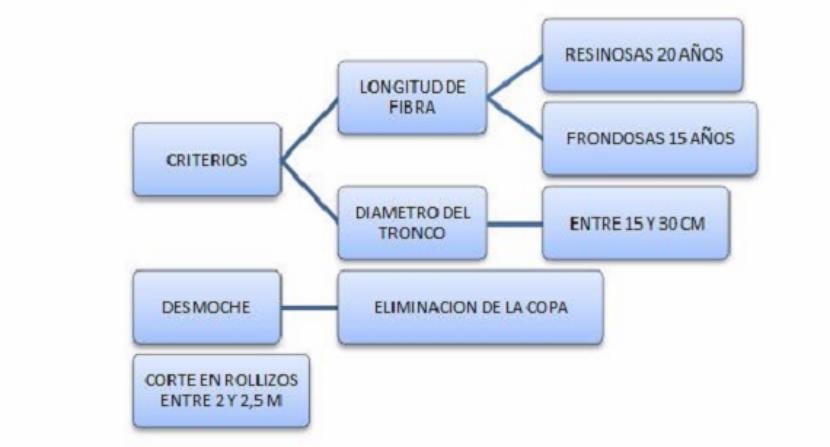

Fa előkészítése

Kéregzett

- El kell távolítani

- Nincs rostos jellege

- Fogyasszon reagenseket és energiát

- Szennyezd be a tésztát

- Fő középső hámozó dob

Fa tárolása

- 25 és 55% közötti páratartalom

- 25 és 35 ° C közötti hőmérséklet

- Gyantás - Legfeljebb egy év

- Lombos - 2 és 6 hónap között a minőségromlás elkerülése érdekében

Csorba

Kihúzás után a rönköket chipekre vagy JÁTÉKPÉNZ bizonyos paszták létrehozására, például kémiai, félkémiai és mechanikai finomításra. A forgács mérete az égetéshez használt reagensek impregnálásával függ össze.

Mechanikus paszta

Klasszikus mechanikus tészta

- Vágatlan fatörzsekből

- Általában gyantás

- Hengeres csiszolókorong, csiszoló felület, folyamatosan nedvesítve.

Víz

- Kerülje az égést

- Tisztítsa meg a köszörülő kereket

- Szállítsa a szálakat

2 típus:

- Folytatás: Warren de Cadena

- Szaggatott: Nagy északi

előny:

- Nagy teljesítmény (95%)

- Jó kézjellemzők (

Hátrányok:

- Nehéz fehérítés

- Alacsony fehérség <80%

- Károsítja a szálfalat

Mechanikus rostanyag aprítása vagy finomítása:

- Tárcsás aprító, jobb minőségű cellulóz

- Jobb fizikai jellemzők

Előnyök:

- Az elutasított fa felhasználásának lehetősége

- Keményfa felhasználásának lehetősége

- Egységes minőségű paszta

Hátrányok:

- Magasabb befektetés

- Magasabb energiafogyasztás

- Magasabb karbantartási költség

Termomechanikus paszta

- Javulnak a forgács paszta mechanikai jellemzői

- Ehhez magas hőmérsékleten gőzt vezetnek be a forgács melegítésére, mielőtt a finomítókorongba vezetnék, ami megpuhul lignin és csökkenti a szálak szilárdságát.

- Hajlam az öregedésre és a sárgára

- Nagy átlátszatlanság. alkalmas könnyű papírhoz.

Vegyi-termomechanikus paszta

- Magas hozam

- Jobb fizikai körülmények, mint a hagyományos mechanikus paszták

- Csökkentett darabkák, majd egy emésztőben, ahol 60–80 ° C-os szódában van szóda, 3 órán át. (Vegyi paszta esetén hosszabb ideig és magasabb hőmérsékleten főz).

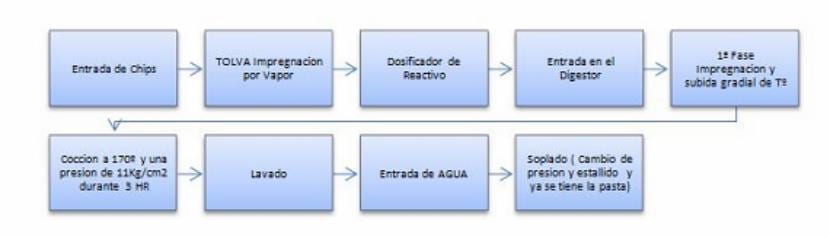

Kémiai paszta

- A lignin eltávolítás mértéke annál nagyobb lesz, minél erőteljesebb a fa égetési kezelése.

2 Rendszerek:

- Al-biszulfit

- krafft

Biszulfit

- Létrehozva Svédországban 1874-ben

- A főzőfolyadék kalcium-, magnézium- vagy ammónium-bázisú biszulfit.

- A sütési hőmérséklet 130º és 140º között van

- Főzési idő 6 és 8 óra között

- A delnifikálás egyszerű, és hemicellulózokban gazdag pasztákat eredményez, amelyek üvegszerű papírokhoz alkalmasak.

- Nincs kémiai visszanyerése

- Hozam 45 és 55% között

krafft

- Nagy lendület a visszanyerő kazán beépítéséhez.

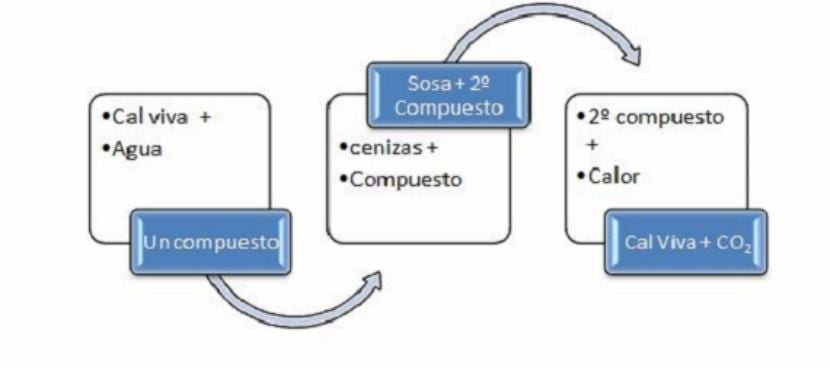

Helyreállítási folyamat

A szerves anyag, az ásványi anyag és a víz 18-20% -os koncentrációban képződő fekete folyadékok, párologtató segítségével a koncentrációt 60% -ra emelik. Később megégetik hőtermeléssel. A hamu nátrium-karbonátból készül. Ezután a szódát kinyerik. Hozam: 45-55%.

Fehérítés

A fehérítés célja a főzéssel nem eltávolított lignin eltávolítása.

Hagyományos fehérítés

- Klórozás

- Kivonás

- Klór-dioxid

- Kivonás

- Klór-dioxid

- Minden fázis között van egy mosási fázis.

Klór-dioxid fehérítés

- Oxigénnel történő diszignálás, majd megfőzzük, majd klór-dioxiddal kezeljük.

Ózonfehérítés

- Bomlik + cellulóz

- A fehérség meghaladja a 90% -ot

- Elfogadhatatlan eredmények az ellenállás elvesztése szempontjából

Enzim fehérítés

- Enzimek és egyéb fehérítők

- Sokkal jobb fehérség

- Klór-dioxid-csökkentés 10-15% -kal

Oxigénes víz fehérítése

- Hidrogén-peroxid, kémiai-termomechanikus pasztákban használják

Depuráció

- Integrált gyár - csöveken keresztül küldjük.

- Nem integrált - A dobozban 10% -os páratartalmú tésztalapokat gyártanak, hogy megkönnyítsék a szállításukat.

- Minél több a víz, annál kevesebb idő jut a lehetséges gombákra.

A rostok a következőkbe vannak besorolva

- Elsődleges szálak

- Másodlagos szálak

Elsődleges szálak

- Fából vagy más típusú növényi növényekből nyerik, elsőként használt rostok. A hulladékból származó papírgyárakból származó törmelék elsődleges szálnak számít.

pépesítő:

- Ez egy tartály, amelynek alsó részén spirál van, amely megrázza a tésztalapokat és individualizálja a szálakat, és 6–12% szárazanyag vizes szuszpenziót készít vízben.

- A készüléket úgy ürítik, hogy a keveréket egy rostélyon vezetik át, amely nem engedi át a nagy töredékeket.

- A pépben használt víz fehér, maga a gyár újrahasznosított vize (a rostok és töltőanyagok tartalma miatt fehér).

- A hosszú és a rövid szálat külön-külön helyezzük el a pépben. Csak finomítás után keverednek.

Szedők:

- Ezeket a cellulózból rosszul aprított részecskék problémájának megoldására használják. A forgácsológép két korongból áll, amelyek fogakkal vagy kiemelkedésekkel vannak felszerelve.

Finomítás:

A finomítás révén megkapja azokat a tulajdonságokat, amelyekkel a legkülönfélébb típusú és típusú papírokat lehet előállítani. Minden papír megfelelő finomítást igényel, ezek néhány típus:

- Holland verem

- Kis szögű kúpos finomítás

- Széles szögű kúpos finomítás

- Lemez finomítása

A finomítás típusától függetlenül az alapműveletet egy rögzített és egy forgó elem között hajtják végre, a paszta áthaladva közöttük.

Finomítás után a szálakat többé-kevésbé energikus hatásnak teszik ki, amely olyan hatást vált ki, amely:

Rázza és rázza:

- A rost hidratált

- Dörzsölés. A rost fibrillákká válik

- Nyírás - A rost hossza vagy vágása csökken.

- A fibrilláció a fibrillák felszabadulása és a finomabb termelés, amely a fajlagos felület észrevehető növekedését eredményezi, javítva a könnyhosszat és a papír repedését.

Magasabb fibrilláció + nagyobb méretbeli instabilitás

A finomítási műveletet gépi szinten vezérlik egy eszköz segítségével, amely méri a víztelenítési képességet vagy a relatív sebességet, amellyel a paszta lehetővé teszi a víz elvezetését. Shopper-Riegler fokozatokban (SRº) mérik, minél magasabb az érték, annál nagyobb a finomítás.

Nagyobb finomítás = kevés víztelenítés

Kevesebb finomítás = sok víztelenítés

A finomított tésztát keverés közben nagy kádakban tárolják.

Másodlagos szálak

- A legalább egy gyártási folyamaton átesett szálak ezt a nevet kapják.

- Néven ismerik őket PAPÍR, keverhetők az elsődlegesekkel, vagy 100% -ban másodlagosak lehetnek.

- A gyűjtőközpontok gyakran nagyvárosokban vannak, és a gyárakba tett hosszú utak gazdaságtalanná tehetik őket.

- Lehetséges több mint 50% visszanyerése

pépesítő

- Nemcsak a papír szétesőjeként, hanem mosóként is működik, és megszünteti az olyan szennyeződéseket, mint a kötelek és huzalok.

- A folyamat egy szilánkkal zárható le

Folytatódik

Olyan vegyi anyagokkal készül, amelyek logikusan kapcsolódnak a hőhöz és a mechanikai energia felhasználásával eltávolítják a tintát a papírról.

3 termék:

- Mosószerek: távolítsa el a tintát

- Diszpergálószerek: Annak érdekében, hogy a tinta kimenjen a vízből, és ne rakódjon le újra.

- Habzásgátlók: megkönnyíti a tinta eltávolítását.

Ürítési folyamat

Mosással szánják

- A legrégebbi

- Jól működik 1-10 mikron méretű részecskék eltávolításával

Az úszás ürítés nélkül

- Ez a leggyakrabban használt

- A hozzáadott vegyi anyagok célja a tinta habzása és pelyhesítése.

- Hatékonyabb, mint a mosás, mivel a nagyobb tintarészecskéket is eltávolítja, és a szál veszteség kisebb.

- Ennek során kevesebb vízre van szüksége

Kombinált folyamatok

- A mosást a kis tintarészecskék, valamint a papírrakományok eltávolítására használják, és javítja az ezt követő flotációs folyamatot.

Az enzimek szánják

- Új irányzat a dezinkment folyamatban. Az egyik probléma a magas habképződés lehet.

- Van veszteség a szálak és az ellenállás

- A végtelenségig nem lehet újrahasznosítani, csak 3–5 felhasználást engedélyeznek.

Lapképzés

- Ettől a pillanattól kezdve a gyártás teljesen megegyezik bármilyen papírral. A különbséget összetétele és felülete adja.

- Lemezformálás: A paszta áramlását alakítsa át széles és egységes lapra.

Keverő kád

Ahol a különböző összetevőket a papír típusának megfelelően adják hozzá, például:

- szálak

- Optikai fehérítők

- terhelések

- Adalékanyagok a génben

- Méretezési szerek

Hibakeresők

A nemkívánatos részecskéket eltávolítjuk.

2 típus

Valószínűségi

- Eltávolítják a terjedelmes részecskéket attól függően, hogy milyen valószínűséggel haladnak át egy perforált hálón vagy szitán.

Centrifugális

- Kihasználják a tészta centrifugális forgási erejét a kúpos testekben, amelyek elválasztják a nehezebb részecskéket, amelyek a nyitott alsó végén keresztül jönnek ki.

A 2 rendszert általában a nagyobb hatékonyság érdekében kombinálják.

Fejláda vagy gépfej

- Alapelem széles és vékony lapok kialakításához

- Szükségük van a tészta bemenetének állandó és egyenletes áramlására.

változatos

- Olyan eszköz, amely állandóvá teszi a paszta nyomását és áramlását a doboz bemenetének teljes szélességén.

- Tágulókamra: Segíti a szálak jobb elrendezését a szuszpenzióban.

A szövethez eljutó szuszpenzió vagy híg paszta mennyiségének elegendőnek kell lennie ahhoz, hogy:

- Adja meg a tömeget

- Segítsen a képzésben

- Nyomon követni a gyártási sebességet

- Szerezzen egységes profilt

Ezt szabályozzák:

- Áramlás (mennyiség)

- Összhang (sűrűség)

Lapos asztal

- 7 vagy 8 méter széles

- Víztelenítéssel segíti a víz eltávolítását

- A szövetnek keresztirányú mozgása van tracheo, a szálak orientálása és a dekompenzáció elkerülése érdekében.

- Gépérzék: Rostirány

- Keresztirány: Szál ellen

- Régi gépek: sebesség 30 - 40 m / perc között

- 4 vagy 5 évvel ezelőttiek: 800–900 m / perc közötti sebesség

- Jelenleg: 1300 - 1400 m / perc közötti sebesség (ezeknek nincs nyomuk)

2 Asztaltípusok

Hagyományos:

- Szövet oldala: A papír része, amely hozzáér. Durvább

- Nemez arc: felső arc. Simább a terhelések több% -ához

Dupla szövet:

- Lehetővé teszi a víztelenítés felfelé irányítását a szívódobozokon keresztül, szimmetrikusabb lapokhoz. 1400 - 1500 m / perc sebesség

szövet

- Lehetővé kell tennie a paszta megfelelő eloszlását

- Lefolyó

- Akadályozzuk meg a szálak átjutását

- Akadályozzuk meg a szálak tapadását

- Könnyű mosás

- 2 típus:

- Műanyagok: + ár + tartósság

- Víztelenítés: ez a víz eltávolítása

Víztelenítő hengerek

- Támogatják a szövetet és eltávolítják a vizet. Nem használják, ha a gép meghaladja a 300 m / perc értéket

fóliák

- Olyan elemek, amelyek olyan rudakból állnak, amelyek nem forognak, és a szövet megcsúszik rajtuk.

- Hosszabb ideig tartanak és progresszívebbek.

- Ez az első vízelvezető zóna leggyakoribb eleme.

Törekvő dobozok

- Energikusabb cselekvés

- Az üreg progresszív

- A dobozok száma a gép hosszától függ

- Vákuumszivattyúkkal működik.

Szívóhenger

- Utolsó vízelvezető elem az asztalon

- A szövet érintkezése ívelt és kevés a felülete

- Perforált fémhüvelye van, amely szövetsebességgel forog

Habgyilkos vagy dandy henger

- Csak hagyományos asztalok hordozzák

- Segít a penge nagyobb simaságában és egységességében

- Tud vízjeleket készíteni

- Fejfedél —————- 99% víz———————- 1% rostos anyag

- Ruhadöntő ——————- 80% víz —————– 20% rostos anyag

Prések

- A papírlap nedves préselését filccel érintkezve végezzük

- 80% -ról 60% -ra emelkedne a páratartalom

Ha akarják

- Hő segítségével eltávolítja a maradék vizet

- Két rész: 1. száraz és 2. száraz

- Közöttük egy rendszert helyeznek a papír felületkezelésére

- A hőmérséklet fokozatosan emelkedik 70 ° -ról 120-130 ° -ra

- A szálak 20% szélességben és 1% - 2% nagyságrendben zsugorodnak. Ez belső feszültségeket kelt.

- A 2. sorozat végén a hengerek frissülnek

Felületkezelés

Többféle lehet:

- Size-press (leggyakoribb)

- Kapu - tekercs

- Bill - Blade

Méret-nyomás

Ez a legegyszerűbb

Kis kötőanyagréteg felviteléből áll.

- Ha csak kötőanyag = Ofszet papír

- Ha kötőanyag + pigment = Pigmentált papír

Mennyiség

- Ofszetpapír = 1-2 gr / m2

- Pigmentált papír = 4-5 gr / m2

Javítsa a nyomtathatóságot

Előfordul, hogy a méretpréselőt előzetesen bevonják

Kapu-tekercs

- A mártást egy közbenső henger segítségével visszük az applikátor görgőire

- Lehetővé teszi nagyobb mennyiségű réteg felvitelét

- Gyakran használják géppel bevont papírokhoz

- 8–10 gr / m könnyű réteg2 arconként

Bill-penge

- A gép bevonására használt rendszer

- Az alkalmazást az egyik oldalon pengével, a másikon hengerrel végzik.

Lisas

- Gép fém görgőkből (2-től 5-ig)

- Feladata a papír simítása és a vastagság szabályozása a papír szélességén.

- Nem ragyognak

- Általában hengerek hűtése után mennek

- Hatása a papír nyomásától és az érintkezővezetékeken keresztüli áthaladások számától függ NIPS.

Pápa

Miután a papír áthaladt a sima felületen, egy pápa nevű gépben tekerjük fel, majd két utat követhet

- Bevonat nélküli vagy géppel bevont papír———-> Befejeződik

- Ha papír van a gépből, akkor a bevonógépbe kerül

A bevonófejbe juttatott folyadékokat átvizsgálják a szennyeződések kiküszöbölése érdekében.

Bevonó

- A gép az, amely a stukkószószt felveszi a hordozóra

Bevont kaparó

- Ez a leggyakoribb

- Hengerrel kell felhordani, és acéllemez segítségével kiegyenlíteni és adagolni kell

- 2 típusú penge: merev (90 ° ferde) vagy rugalmas (45 ° szélső szél)

- A merev 12-13 gr / m közötti értéket ad2 stukkószósz

- A rugalmasság 22 - 23 gr / m közötti2 stukkószósz

- 600 - 700 m / perc sebességgel dolgozhatnak. bár most vannak olyan gépek, amelyek 1200 m / perc sebességgel dolgoznak.

- A papír simasága kisebb lesz, annál jobb a papír simasága.

Bevont fúvó ajak

- A felesleges folyadékot hengerrel viszik fel, amelyet nyomás alatt levő levegővel távolítanak el

- 20-40 gr / m között2

- Legfeljebb 350 m / perc

- Alacsony viszkozitású mártás

- Kevésbé tökéletes, mint a kaparó

A bevonóanyagok előállításához

- Egy tartály a főzéshez

- Keverő a tészta komponenseinek diszpergálására és homogenizálására

- Szűrők a hibakereséshez

- Tartalék letét

- Szivattyúk stukkó átviteléhez

Összetevők keveréke

A pigmentekről:

- Kötőanyagok

- Habtalanítók

Olyan adalékanyagok, mint:

- Színezékek

- Mikrobicidek

- Kenőanyagok

- Optikai fehérítők

- Gyanták az ellenálláshoz

Magas fényű bevonat

- Öntött bevonattal ismert

- Két szabadalom:

Warren rendszer

- Stukkó felhordása fúvó ajakkal

- Nagyon sima támaszt jelent

- Vigyen fel stukkót ——> Előszárítás (infravörös) ——-> 180 ° króm henger

- Kondicionált, mivel nagyon szárazon jön ki a króm hengerből

Bajnok rendszer

- Stukkó alkalmazás --—–> 80 ° -os krómhenger

- Ez a fajta stukkó mindkét esetben csak az egyik oldalon készül. Ha mindkettőre vágyik, úgy történik, hogy kettőt egy arccal állít szembe.

KIVÁLÓ CIKK

a szálas papír vizsgálata kiegészítést jelentene