Untuk tahu bagaimana kertas itu dibuatAnda harus tahu di mana, bagaimana dan siapa yang menemukannya dan apa transformasinya selama bertahun-tahun. Setiap desainer yang baik harus tahu Terbuat dari apa media tempat karya mereka akan dilihat.

Diciptakan di Cina oleh Han Hsin pada awal abad ke-XNUMX SM. Ide pertama adalah menciptakan pakaian yang tidak mahal. Ts'ai Lum mengenang penemuan Han Hsin dan menemukan bahwa itu hanya kehilangan sesuatu untuk mengikat serat benang dan juga untuk membuatnya tahan air (ini dicapai dengan merebus ganggang yang disebut Agar-agar dan menggunakan gelatin yang dihasilkannya. Itu Dokumen tertua di Spanyol Apakah dia "Misi Mozarabik » tertanggal 1040-1050, itu disimpan di Biara Silos.

Evolusi

- 1450 Gutenberg menciptakan Mesin Percetakan.

- 1670 dan 1680 Ditemukan tumpukan Belanda, yang merobek-robek pakaian lama dan penjabarannya satu per satu.

- 1789 Luis Nicolás Robert- Menemukan sebuah mesin yang dapat membuat potongan-potongan kertas panjang dengan menggunakan selotip kontinu.

- 1807 Muncul penggunaan kaolin sebagai pengisi.

- 1874 Memperkenalkan proses bisulfit.

- 1884 Proses Sulfat atau Krafft muncul.

Bahan kertas

Bahan baku pembuatan kertas adalah:

- Serat

- Pengisi dan pigmen

- Aditif

Serat

- Serat kayu

- Serat non kayu

- Serat sintetis

Serat kayu

Pohon Abadi atau Resinous

- Pinus dalam semua varietasnya dan cemara

- Panjang rata-rata antara 2 dan 4 mm, bahkan lebih panjang

- Resistensi tinggi untuk kertas dengan gramatur rendah

Daun atau Pohon Berdaun

- Eucalyptus, Beech dan Birch

- Panjang sedang 1mm

- Seratnya memberikan kehalusan dan pembentukan lembaran kertas yang baik

- Persentase di kertas meningkat seiring dengan peningkatan tata bahasa, mampu mencapai 100% di kertas lebih dari 150 gr / m2.

Serat non kayu

Mereka bisa menjadi ampas tebu dan sedotan sereal, rami, esparto, kapas dan rami.

Panjang Serat:

- Resinous ————————- 4 mm

- Berdaun ————————- 1,5 mm

- Ampas tebu —————————– 1,7 mm

- Gandum dan Barley —————— 1,5 mm

- Esparto —————————— 1,1 mm

- Jerami dan Beras ———————- 0,5 mm

- Kapas ————————– 30 mm

Serat sintetis

- Pembuatan produk grafik

- Polietilen terlarut berkekuatan tinggi

Bahan tidak berserat

menghasilkan anorganik yang terkadang menjadi bagian dari kertas dalam jumlah banyak.

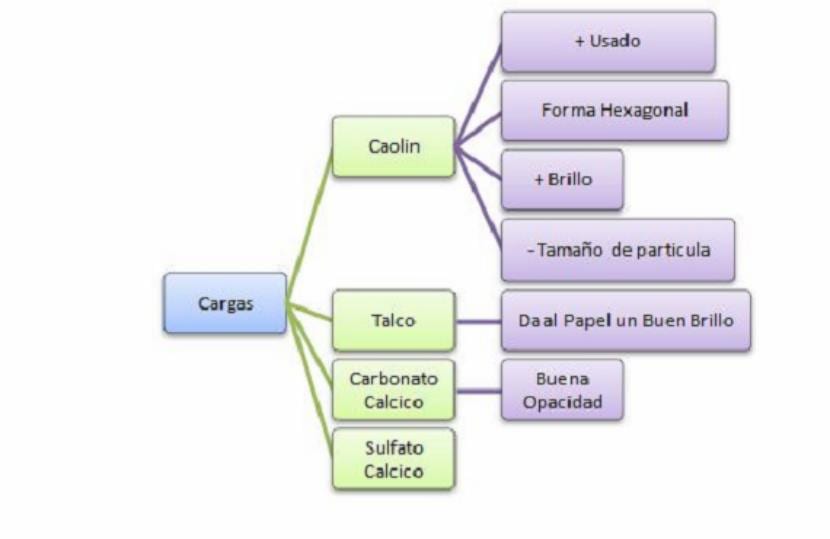

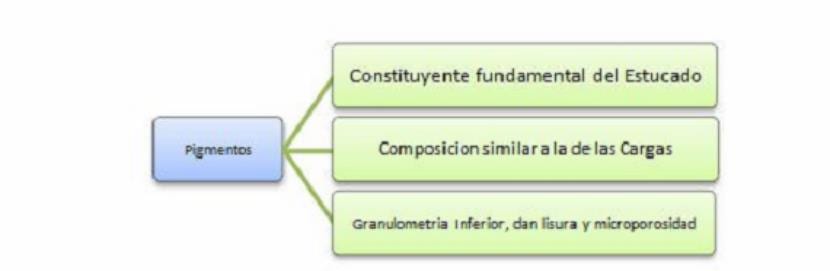

Pengaruh Beban dan Pigmen

- Keputihan dan opasitas (Indeks Bias)

- Kepadatannya - semakin banyak beban, semakin banyak tata bahasa

- Penyerapan Cairan - Mencegah transfer tinta

- Bentuk Geometris- Membuat kehadiran mengurangi karakteristik mekanisnya.

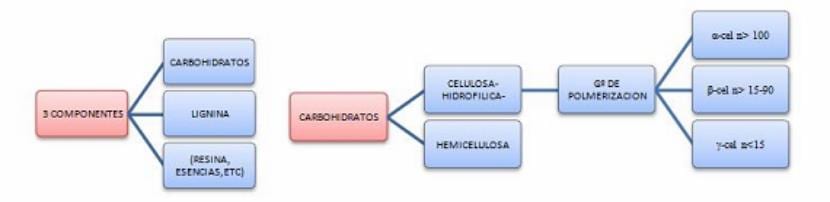

Komposisi kimiawi kayu

Holoselulosa: selulosa + hemiselulosa

Lignin: Ini adalah senyawa kimia yang sangat kompleks, yang mengikat serat dengan erat.

Putihnya: Ini adalah spektrum cahaya yang terlihat.

Produk-produk lain:

| RESINOS | Subur | |

| LIGNIN | 25 -30% | 18 -30% |

| SELULOSA | 40 - 45% | 45 - 50% |

| HEMICELLULOSE | 10 -15% | 20 - 30% |

| Resin | 4% | 1,5 - 2% |

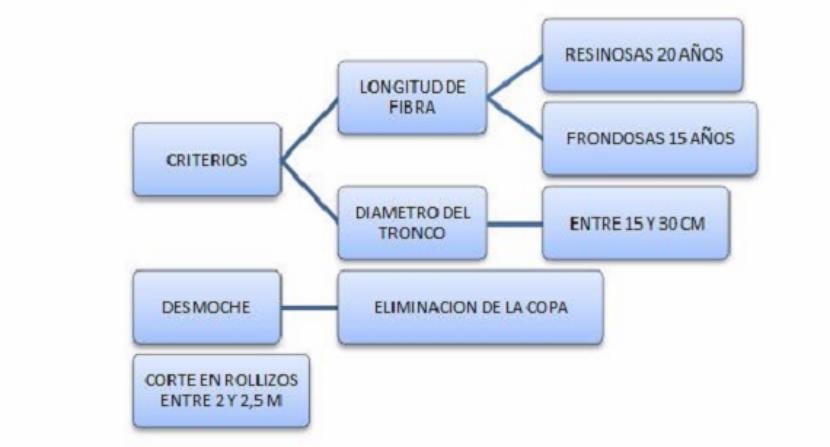

Persiapan kayu

Debarked

- Itu perlu untuk menghapusnya

- Itu tidak memiliki karakter berserat

- Konsumsi reagen dan energi

- Kotoran pasta

- Drum Tengah-Debarker Utama

Penyimpanan kayu

- Antara 25 dan 55% Kelembaban

- Antara suhu 25 dan 35º

- Resinous - Tidak lebih dari satu tahun

- Berdaun - Antara 2 dan 6 bulan untuk menghindari penurunan kualitas

Sumbing

Setelah debarking log direduksi menjadi chip atau KERIPIK untuk dapat membuat pasta tertentu, seperti pemurnian kimiawi, semi kimia, dan mekanis. Ukuran chip akan berhubungan dengan impregnasi reagen yang digunakan dalam pembakaran.

Pasta mekanis

Pasta mekanis klasik

- Dari batang kayu yang belum dipotong

- Umumnya Resinous

- Roda gerinda silinder, permukaan abrasif, terus dibasahi.

Air

- Cegah terbakar

- Bersihkan roda gerinda

- Angkut serat

2 Jenis:

- Melanjutkan: Warren de Cadena

- Dashed: Great Northen

keuntungan:

- Performa tinggi (95%)

- Karakteristik tangan yang baik (

Kekurangan:

- Pemutihan yang sulit

- Keputihan Rendah <80%

- Merusak dinding serat

Memotong atau memurnikan pulp mekanis:

- Penghancur cakram, bubur kertas berkualitas lebih tinggi

- Karakteristik fisik yang lebih baik

Manfaat:

- Kemungkinan menggunakan kayu yang ditolak

- Kemungkinan menggunakan kayu keras

- Pasta kualitas seragam

Kekurangan:

- Investasi lebih tinggi

- Konsumsi energi lebih tinggi

- Biaya perawatan lebih tinggi

Pasta termomekanis

- Karakteristik mekanis pasta chip ditingkatkan

- Untuk ini, uap dimasukkan pada suhu tinggi untuk memanaskan chip sebelum memasukkannya ke dalam piringan pemurnian, menyebabkan pelunakan lignin dan menurunkan kekuatan serat.

- Kecenderungan menjadi tua dan menguning

- Opasitas tinggi. cocok untuk kertas ringan.

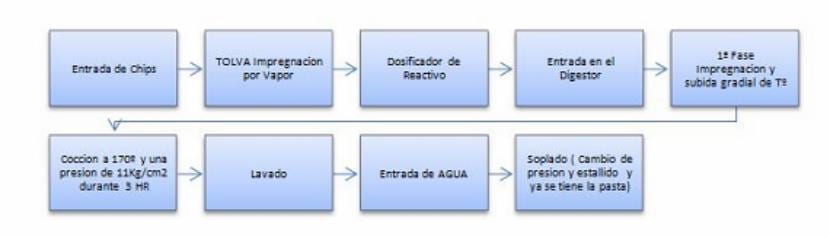

Pasta kimia-termomekanis

- Performa tinggi

- Kondisi fisik yang lebih baik daripada pasta mekanis konvensional

- Keripik dikecilkan ukurannya, kemudian di dalam digester dimana terdapat soda pada suhu Tº dari 60 sampai 80º, selama 3 jam. (Dalam kasus pasta kimiawi, itu memasak untuk waktu yang lebih lama dan pada suhu yang lebih tinggi).

Pasta kimiawi

- Tingkat pengangkatan lignin akan semakin besar dengan semakin kuat perlakuan penembakan kayu.

2 Sistem:

- Bisulfit

- krafft

Bisulfit

- Dibuat di Swedia pada tahun 1874

- Minuman keras memasak adalah bisulfit dengan basis kalsium, magnesium atau amonium.

- Temperatur memasak antara 130º dan 140º

- Waktu memasak antara 6 dan 8 jam

- Delignifikasi sederhana dan menghasilkan pasta yang kaya hemiselulosa, cocok untuk kertas seperti kaca.

- Tidak memiliki pemulihan kimiawi

- Hasil antara 45 dan 55%

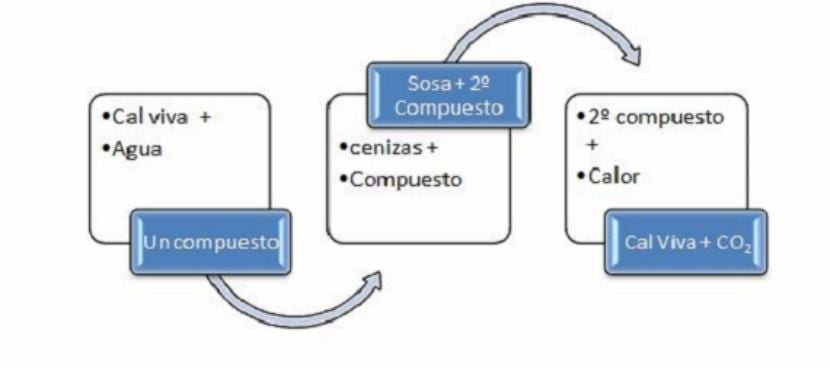

krafft

- Dorongan besar untuk penggabungan boiler pemulihan.

Proses pemulihan

Cairan hitam yang dibentuk oleh bahan organik, mineral dan air dalam konsentrasi 18 sampai 20%, dengan evaporator konsentrasinya dinaikkan menjadi 60%. Kemudian dibakar menghasilkan panas. Abunya terbuat dari natrium karbonat. Setelah itu, soda pulih. Menghasilkan 45 hingga 55%.

Pemutihan

Tujuan pemutihan adalah untuk menghilangkan lignin yang belum terkelupas saat dimasak.

Pemutihan konvensional

- Klorinasi

- Ekstraksi

- Klorin dioksida

- Ekstraksi

- Klorin dioksida

- Di antara setiap fase ada fase pencucian.

Pemutihan Klorin Dioksida

- Deslignifikasi oleh oksigen, kemudian dimasak dan kemudian perlakuan dengan klorin dioksida diterapkan.

Pemutihan Ozon

- Mendegradasi + selulosa

- Keputihan lebih dari 90%

- Hasil yang tidak dapat diterima dalam hal kerugian resistensi

Pemutihan Enzim

- Enzim ditambah pemutih lainnya

- Keputihan jauh lebih unggul

- Pengurangan klorin dioksida hingga 10-15%

Pemutihan Air Beroksigen

- Hidrogen peroksida, digunakan dalam pasta kimia-termomekanis

Debugging

- Pabrik Terintegrasi - Ini akan dikirim melalui pipa.

- Tidak Terintegrasi - Di dalam karton, lembaran pasta diproduksi dengan kelembapan 10% untuk memudahkan pengangkutan.

- Semakin banyak air, semakin sedikit waktu untuk kemungkinan jamur.

Serat diklasifikasikan menjadi

- Serat Primer

- Serat Sekunder

Serat primer

- Mereka diperoleh dari kayu atau jenis tanaman nabati lainnya, mereka adalah serat yang pertama kali digunakan. Sisa dari pabrik kertas dari limbah dianggap serat primer.

pulper:

- Ini adalah wadah dengan heliks di bagian bawahnya yang mengaduk lembaran pasta dan membuat serat individual, menyiapkan suspensi berair antara 6% dan 12% bahan kering dalam air.

- Peralatan dikosongkan dengan melewatkan campuran melalui jeruji yang tidak memungkinkan lewatnya fragmen besar.

- Air yang digunakan untuk pulper berwarna putih, ini merupakan air daur ulang dari pabrik itu sendiri (berwarna putih karena kandungan serat dan pengisi).

- Serat panjang dan pendek ditempatkan secara terpisah di pulper. Mereka tidak akan bercampur sampai setelah pemurnian.

Penari telanjang:

- Mereka digunakan untuk memecahkan masalah partikel yang rusak buruk dari pulp. De-chipper terdiri dari dua cakram yang dilengkapi dengan tines atau proyeksi.

Pengilangan:

Melalui pemurnian diberikan karakteristik untuk menghasilkan jenis dan jenis kertas yang paling beragam. Setiap kertas membutuhkan penghalusan yang sesuai, berikut beberapa jenisnya:

- Dutch Stack

- Sudut Kecil Kerucut Halus

- Wide Angle Conical Refines

- Penyempitan Disk

Apa pun jenis pemurniannya, operasi dasar dilakukan antara elemen tetap dan elemen yang berputar, melewati pasta di antara keduanya.

Setelah pemurnian, serat mengalami tindakan yang lebih atau kurang energik yang menghasilkan efek yang:

Kocok dan Kocok:

- Serat terhidrasi

- Menggosok. Serat terurai menjadi fibril

- Shear- Serat mengalami pengurangan panjang atau pemotongan.

- Fibrilasi adalah pelepasan fibril dan produksi yang lebih halus menghasilkan peningkatan yang nyata pada area permukaan tertentu, meningkatkan panjang robekan dan pecahnya kertas.

Fibrilasi lebih tinggi + Ketidakstabilan dimensi lebih tinggi

Operasi pemurnian dikontrol di mesin melalui alat yang mengukur kapasitas pengeringan atau kecepatan relatif yang memungkinkan pasta mengeringkan air. Ini diukur dalam nilai Shopper-Riegler (SRº), semakin tinggi nilainya, semakin besar kehalusannya.

Kehalusan yang lebih tinggi = Sedikit pengeringan

Kurang pemurnian = Banyak pengeringan

Setelah pasta diolah, itu disimpan dalam tong besar sambil diaduk.

Serat sekunder

- Serat yang telah mengalami setidaknya satu proses pembuatan menerima nama ini.

- Mereka dikenal dengan nama KERTAS, mereka dapat dicampur dengan yang utama atau bisa 100% sekunder.

- Pusat pengumpulan sering berada di kota-kota besar dan perjalanan jauh ke pabrik dapat membuatnya tidak ekonomis.

- Dimungkinkan untuk pulih lebih dari 50%

bubur kertas

- Ini tidak hanya akan bertindak sebagai penghancur kertas tetapi juga akan bertindak sebagai scrubber yang menghilangkan kotoran seperti tali dan kabel.

- Prosesnya bisa diakhiri dengan serpihan

Detinued

Itu dibuat dengan bahan kimia yang secara logis terkait dengan panas dan penggunaan energi mekanik untuk menghilangkan tinta dari kertas.

3 Produk:

- Deterjen: menghilangkan tinta

- Dispersant: Agar tinta keluar dari air dan tidak mengendap kembali.

- Agen berbusa: Memfasilitasi penghilangan tinta.

Proses penghilangan tinta

Ditakdirkan dengan mencuci

- Itu yang tertua

- Bekerja dengan baik menghilangkan partikel berukuran 1 hingga 10 mikron

Flotasi tanpa tinta

- Ini yang paling banyak digunakan

- Tujuan bahan kimia yang ditambahkan adalah pembusaan dan flokulasi tinta.

- Ini lebih efektif daripada mencuci karena menghilangkan partikel tinta yang lebih besar dan kehilangan serat lebih sedikit.

- Anda membutuhkan lebih sedikit air dalam prosesnya

Proses gabungan

- Pencucian digunakan untuk menghilangkan partikel tinta kecil serta muatan kertas dan meningkatkan proses flotasi selanjutnya.

Dihancurkan oleh enzim

- Tren baru dalam proses penghilangan tinta. Salah satu masalah bisa jadi menghasilkan busa yang tinggi.

- Ada hilangnya serat dan resistensi

- Mereka tidak dapat didaur ulang tanpa batas waktu, hanya boleh digunakan 3 sampai 5 kali.

Pembentukan lembaran

- Mulai saat ini, pembuatannya sama persis untuk semua jenis kertas. Perbedaan akan diberikan oleh komposisi dan hasil akhirnya.

- Formasi Lembar: Ubah aliran pasta menjadi lembaran yang lebar dan seragam.

Bak pencampur

Dimana berbagai komponen ditambahkan sesuai dengan jenis kertasnya seperti:

- Serat

- Pencerah optik

- Banyak

- Aditif dalam Gene

- Agen ukuran

Debugger

Partikel yang tidak diinginkan dihilangkan.

2 Jenis

Probabilistik

- Mereka menghilangkan partikel besar berdasarkan seberapa besar kemungkinan mereka melewati jaring atau layar berlubang.

Sentrifugal

- Mereka memanfaatkan gaya sentrifugal dari rotasi pasta di dalam badan kerucut yang memisahkan partikel yang lebih berat, yang keluar melalui ujung bawah yang terbuka.

2 sistem biasanya digabungkan untuk efisiensi yang lebih besar.

Headbox atau kepala mesin

- Elemen dasar untuk membentuk lembaran lebar dan tipis

- Mereka membutuhkan aliran masuk pasta yang konstan dan seragam.

Berjenis

- Perangkat yang membuat tekanan dan aliran pasta konstan di seluruh lebar saluran masuk kotak.

- Ruang Ekspansi: Membantu penataan serat dalam suspensi yang lebih baik.

Jumlah suspensi atau pasta encer yang harus mencapai kain harus sesuai untuk:

- Berikan tata bahasanya

- Membantu pelatihan

- Lacak kecepatan produksi

- Dapatkan profil seragam

Ini diatur:

- Arus (kuantitas)

- Konsistensi (kepadatan)

Meja datar

- Lebar 7 atau 8 meter

- Membantu menghilangkan air dengan pengeringan

- Kain memiliki gerakan yang disebut melintang tracheo, untuk mengarahkan serat dan menghindari dekompensasi.

- Rasa Mesin: Arah Serat

- Arah melintang: Melawan serat

- Mesin Tua: kecepatan antara 30-40 m / mnt

- Yang 4 atau 5 tahun lalu: kecepatan antara 800 - 900 m / menit

- Saat ini: Kecepatan antara 1300 - 1400 m / mnt (ini tidak memiliki jejak)

2 Jenis tabel

Konvensional:

- Sisi Kain: Bagian kertas yang menyentuhnya. Lebih kasar

- Felt Face: Wajah atas. Lebih mulus untuk lebih banyak% beban

Kain ganda:

- Ini memungkinkan mengarahkan pengurasan ke atas melalui kotak hisap, mendapatkan lembaran yang lebih simetris. Kecepatan dari 1400 - 1500 m / mnt

kanvas

- Itu harus memungkinkan distribusi pasta yang baik

- Tiriskan air

- Mencegah bagian serat

- Mencegah serat menempel padanya

- Mudah dicuci

- 2 jenis:

- Plastik: + harga + daya tahan

- Pengeringan: itu adalah penghapusan air

Rol pengeringan

- Mereka mendukung kain dan menghilangkan air. Itu tidak digunakan ketika mesin melebihi 300 m / menit

Spesial

- Mereka adalah elemen yang terdiri dari batang yang tidak berputar dan kain meluncur di atasnya.

- Mereka bertahan lebih lama dan lebih progresif.

- Ini adalah elemen paling umum di zona pengeringan pertama.

Kotak calon

- Tindakan yang lebih energik

- Kekosongan itu progresif

- Jumlah kotak tergantung pada panjang mesin

- Bekerja dengan pompa vakum.

Silinder hisap

- Elemen drainase terakhir di atas meja

- Kontak kainnya melengkung dan permukaannya kecil

- Memiliki jaket logam berlubang yang berputar dengan kecepatan kain

Foam killer atau dandy roller

- Hanya dibawa oleh meja konvensional

- Membantu mencapai pisau yang lebih halus dan seragam

- Bisa membuat watermark

- Kotak Kepala —————- 99% Air ————————- 1% Materi Berserat

- Kain Selesai ——————- 80% Air —————– 20% Materi Berserat

Menekan

- Pengepresan basah pada lembaran kertas dilakukan dalam kontak dengan kain kempa

- Ini akan berubah dari 80% menjadi 60% kelembaban

Jika diinginkan

- Hilangkan sisa air dengan cara panas

- Dua bagian: kering pertama dan kering kedua

- Di antara mereka, sebuah sistem ditempatkan untuk memberikan perawatan permukaan pada kertas

- Suhu naik secara bertahap dari 70º menjadi 120 - 130º

- Seratnya menyusut sekitar 20% lebarnya dan panjangnya 1% - 2%. Ini menciptakan ketegangan internal.

- Di akhir urutan ke-2, penggulung menyegarkan

Pengobatan permukaan

Mereka bisa beberapa:

- Ukuran-tekan (terbaru)

- Gerbang - Gulung

- Bill - Blade

Ukuran-tekan

Ini yang paling sederhana

Ini terdiri dari penerapan lapisan kecil pengikat.

- Kalau hanya binder = Offset Paper

- Jika binder + pigment = Pigmented Paper

Kuantitas

- Kertas offset = 1 - 2 gr / m2

- Kertas Berpigmen = 4 - 5 gr / m2

Tingkatkan kemampuan cetak

Terkadang pengepres ukuran sudah dilapisi sebelumnya

Gerbang-roll

- Saus dipindahkan ke rol aplikator dengan menggunakan roller perantara

- Memungkinkan Anda menerapkan lebih banyak lapisan

- Sering digunakan untuk kertas berpelapis mesin

- Lapisan tipis 8 - 10 gr / m2 per wajah

mata uang kertas

- Sistem yang digunakan untuk pelapisan mesin

- Aplikasi dilakukan di satu sisi dengan pisau dan di sisi lain dengan roller.

Lisas

- Mesin terdiri dari rol logam (dari 2 hingga 5)

- Fungsinya untuk menghaluskan kertas dan mengatur ketebalan melintasi lebar kertas.

- Mereka tidak bersinar

- Mereka biasanya pergi setelah rol pendingin

- Efeknya tergantung pada tekanan dan jumlah gerakan kertas melalui garis kontak atau NIPS.

Paus

Setelah kertas melewati bagian halus, kertas itu digulung dalam mesin yang disebut paus, kemudian dapat mengikuti dua jalur

- Kertas Tidak Dilapisi atau Dilapisi Mesin ———-> Selesai

- Jika kertas keluar dari mesin, itu masuk ke mesin pelapis

Cairan yang dikirim ke kepala pelapis disaring untuk menghilangkan kotoran.

Coater

- Ini adalah mesin yang menerapkan saus plesteran ke penyangga

Scraper berlapis

- Itu yang paling umum

- Ini diterapkan dengan menggunakan roller dan itu disamakan dan ditutup dengan menggunakan lembaran baja

- 2 jenis bilah: Kaku (kemiringan 90º) atau Fleksibel (tepi ekstrim 45º)

- Yang kaku menghasilkan antara 12 - 13 gr / m2 saus plesteran

- Fleksibel memberikan antara 22 - 23 gr / m2 saus plesteran

- Mereka dapat bekerja dengan kecepatan antara 600 - 700 m / menit. meskipun sekarang ada mesin yang bekerja pada 1200 m / menit.

- Kehalusan kertas akan semakin berkurang kehalusan kertasnya.

Bibir blower dilapisi

- Cairan berlebih diaplikasikan dengan roller yang kemudian dikeluarkan dengan udara bertekanan

- Antara 20 sampai 40 gr / m2

- Tidak lebih dari 350 m / menit

- Saus dengan viskositas rendah

- Kurang sempurna dibanding pengeruk

Untuk persiapan bahan pelapis yang Anda butuhkan

- Tangki untuk memasak

- Pengaduk untuk membubarkan dan menghomogenkan komponen adonan

- Filter untuk debug

- Deposit cadangan

- Pompa untuk memindahkan semen

Campuran komponen

Tentang Pigmen:

- Binder

- Penghilang busa

Aditif seperti:

- Pewarna

- Mikrobisida

- Pelumas

- Pencerah Optik

- Resin untuk resistensi

Lapisan gloss tinggi

- Dikenal sebagai Cast Coated

- Dua Paten:

Sistem Warren

- Penerapan plesteran dengan bibir blower

- Ini menyiratkan memiliki dukungan yang sangat halus

- Aplikasikan semen ——> Pra-kering (inframerah) ——-> silinder krom 180 °

- Dikondisikan karena keluar sangat kering dari silinder krom

Sistem juara

- Aplikasi semen ——–> 80 ° silinder krom

- Jenis plesteran ini dalam kedua kasus dilakukan hanya di satu sisi. Jika menginginkan keduanya, lakukan kontrasolasi pada dua wajah.

ARTIKEL YANG SANGAT BAIK

studi tentang serat kertas akan menjadi pelengkap