Untuk tahu bagaimana kertas itu dibuatAnda mesti tahu di mana, bagaimana dan siapa yang menciptanya dan apa perubahannya selama ini. Setiap pereka yang baik harus tahu ia diperbuat daripada apa medium di mana karya mereka akan dilihat.

Dicipta di China oleh Han Hsin pada awal abad ke-XNUMX SM. Idea pertama adalah mencipta pakaian yang tidak mahal. Ts'ai Lum mengingatkan penemuan Han Hsin dan dia mendapati bahawa dia hanya kehilangan sesuatu untuk mengikat serat benang dan juga kalis airnya (ini dicapai dengan merebus alga yang disebut agar agar dan menggunakan gelatin yang dikeluarkan. The Dokumen tertua di Sepanyol Adakah dia "Missal Mozarabic » bertarikh 1040-1050, ia dipelihara di Biara Silos.

Evolusi

- 1450 Gutenberg mencipta Mesin Cetak.

- 1670 dan 1680 Cerucuk Belanda diciptakan, yang mengoyak pakaian lama dan penjelasannya satu persatu.

- 1789 Luis Nicolás Robert- Menciptakan mesin yang boleh membuat helai kertas panjang dengan pita berterusan.

- 1807 Penggunaan kaolin sebagai pengisi muncul.

- 1874 Memperkenalkan proses bisulfit.

- 1884 Proses Sulfat atau Krafft muncul.

Bahan kertas

Bahan mentah untuk membuat kertas adalah:

- Serat

- Pengisi dan pigmen

- Aditif

Serat

- Serat kayu

- Serat bukan kayu

- Serat sintetik

Serat kayu

Pokok Kekal atau Resinous

- Pinus dalam semua jenisnya dan cemara

- Panjang purata antara 2 dan 4 mm, lebih panjang lagi

- Rintangan tinggi untuk kertas tatabahasa rendah

Pokok Gugur atau Daun

- Eucalyptus, Beech dan Birch

- Panjang sederhana 1mm

- Seratnya memberikan kelancaran dan pembentukan lembaran kertas yang baik

- % Pada kertas meningkat seiring peningkatan tatabahasa, dapat mencapai 100% pada kertas lebih dari 150 gr / m2.

Serat bukan kayu

Mereka bisa menjadi tebu dari tebu dan jerami bijirin, rami, esparto, kapas dan rami.

Panjang gentian:

- Resinous ————————- 4 mm

- Daun —————————- 1,5 mm

- Bagasse —————————– 1,7 mm

- Gandum dan Barli —————— 1,5 mm

- Esparto ————————— 1,1 mm

- Jerami dan Padi ————————- 0,5 mm

- Kapas ————————– 30 mm

Serat sintetik

- Pembuatan produk grafik

- Polietilena terlarut kekuatan tinggi

Bahan bukan berserat

menghasilkan bukan organik yang kadangkala menjadi sebahagian daripada kertas dalam jumlah besar.

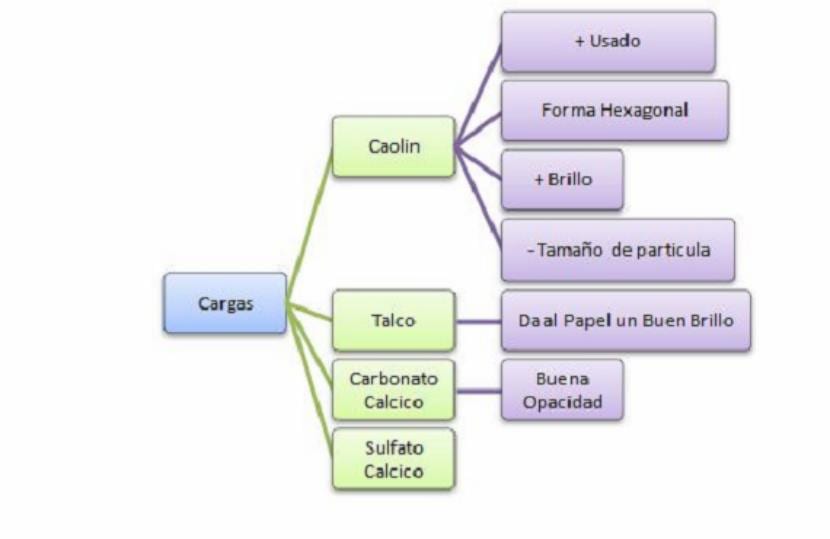

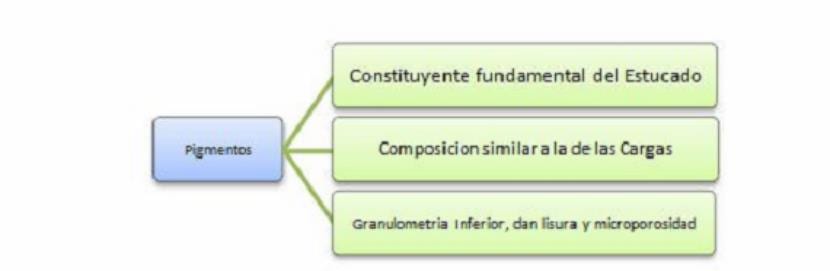

Kesan Caj dan Pigmen

- Keputihan dan kelegapan (Indeks biasan)

- Ketumpatannya - semakin banyak beban, semakin banyak tatabahasa

- Penyerapan Cecair - Mencegah pemindahan dakwat

- Bentuk Geometri - Menjadikan kehadiran mengurangkan ciri mekanikalnya.

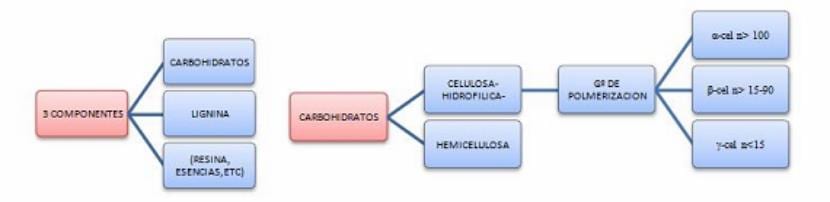

Komposisi kimia kayu

Holoselulosa: selulosa + hemiselulosa

Lignin: Ia adalah sebatian kimia yang sangat kompleks, kerana serat menahan serat dengan erat.

Keputihan: Ia adalah spektrum cahaya yang dapat dilihat.

Produk lain:

| RESINOS | Subur | |

| MASUK | 25 -30% | 18 -30% |

| SELULOS | 40 - 45% | 45 - 50% |

| HEMICELLULOSE | 10 -15% | 20 - 30% |

| Resin | 4% | 1,5 - 2% |

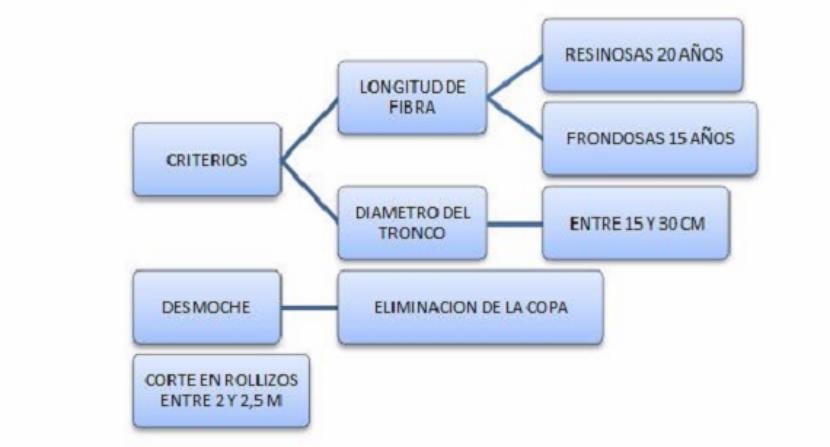

Penyediaan kayu

Menolak

- Adalah perlu untuk membuangnya

- Ia tidak mempunyai sifat berserabut

- Gunakan reagen dan tenaga

- Kotorkan pasta

- Gendang Utama - Debarker Tengah

Penyimpanan kayu

- Kelembapan antara 25 hingga 55%

- Antara suhu 25 hingga 35º

- Resinous - Tidak lebih dari satu tahun

- Leafy - Antara 2 hingga 6 bulan untuk mengelakkan kehilangan kualiti

Kerepek

Setelah melenyapkan kayu balak dikurangkan menjadi cip atau KEREPEK untuk dapat mencipta pasta tertentu, seperti penapisan kimia, separa kimia dan mekanikal. Ukuran cip akan berkaitan dengan impregnasi reagen yang digunakan dalam penembakan.

Pes mekanikal

Pasta mekanikal klasik

- Dari balak kayu yang belum dipotong

- Secara amnya Resinous

- Roda penggiling silinder, permukaan kasar, sentiasa dibasahi.

Air

- Mencegah pembakaran

- Bersihkan roda pengisar

- Angkut gentian

2 Jenis:

- Bersambung: Warren de Cadena

- Dashed: Great Northen

kelebihan:

- Prestasi tinggi (95%)

- Ciri-ciri tangan yang baik (

Kekurangan:

- Pelunturan sukar

- Keputihan Rendah <80%

- Merosakkan dinding gentian

Menghancurkan atau memperbaiki pulpa mekanikal:

- Pencincang cakera, pulpa berkualiti tinggi

- Ciri fizikal yang lebih baik

Kebaikan:

- Kemungkinan menggunakan kayu yang ditolak

- Kemungkinan menggunakan kayu keras

- Pes berkualiti yang tidak seragam

Kekurangan:

- Pelaburan yang lebih tinggi

- Penggunaan tenaga yang lebih tinggi

- Kos penyelenggaraan lebih tinggi

Pes termomekanik

- Ciri-ciri mekanik pasta cip bertambah baik

- Untuk ini, wap diperkenalkan pada suhu tinggi untuk memanaskan kerepek sebelum memasukkannya ke dalam cakera penapisan, menyebabkan pelunakan lignin dan mengurangkan kekuatan gentian.

- Kecenderungan untuk menjadi tua dan bertukar menjadi kuning

- Kelegapan tinggi. sesuai untuk kertas ringan.

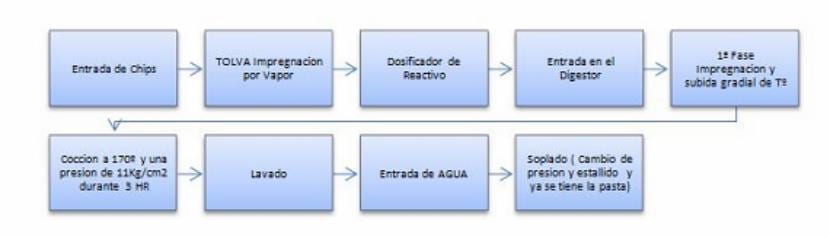

Pasta kimia-termomekanik

- Hasil yang tinggi

- Keadaan fizikal yang lebih baik daripada pasta mekanikal konvensional

- Kerepek berkurang, kemudian di digester di mana terdapat soda pada suhu 60 hingga 80º, selama 3 jam. (Bagi pes kimia, ia memasak untuk masa yang lebih lama dan pada suhu yang lebih tinggi).

Pes kimia

- Tahap penyingkiran lignin akan semakin besar semakin kuat perlakuan penembakan kayu.

2 Sistem:

- Al bisulfite

- krafft

Bisulfit

- Dicipta di Sweden pada tahun 1874

- Minuman arak adalah bisulfit dengan kalsium, magnesium atau amonium.

- Suhu memasak antara 130º hingga 140º

- Masa memasak antara 6 hingga 8 jam

- Delignifikasi mudah dan menghasilkan pasta yang kaya dengan hemiselulosa, sesuai untuk kertas seperti kaca.

- Tidak mempunyai pemulihan kimia

- Hasil antara 45 hingga 55%

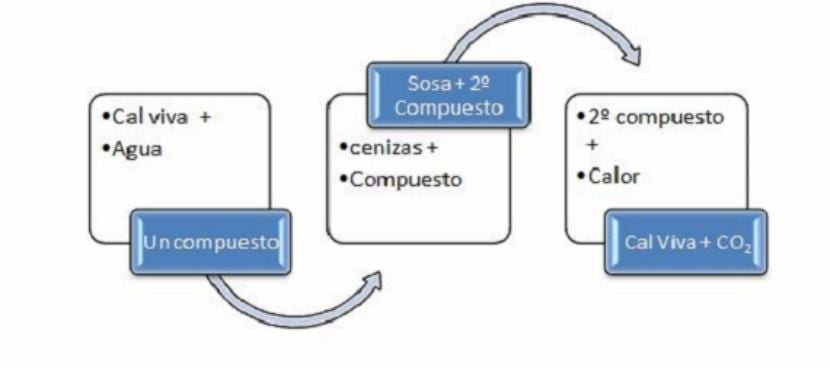

krafft

- Rangsangan hebat untuk penggabungan dandang pemulihan.

Proses pemulihan

Cecair hitam yang dibentuk oleh bahan organik, mineral dan air dalam kepekatan 18 hingga 20%, oleh penyejat kepekatannya dinaikkan menjadi 60%. Kemudian ia dibakar menghasilkan haba. Abu diperbuat daripada natrium karbonat. Selepas itu, soda pulih. Hasil 45 hingga 55%.

Memutihkan

Tujuan pemutihan adalah untuk menghilangkan lignin yang belum dikeluarkan dengan memasak.

Pemutihan konvensional

- Pengklorinan

- Pengekstrakan

- Klorin dioksida

- Pengekstrakan

- Klorin dioksida

- Di antara setiap fasa terdapat fasa pencucian.

Pemutihan Klorin Dioksida

- Deslignifikasi oleh oksigen, kemudian dimasak dan kemudian rawatan dengan klorin dioksida digunakan.

Pemutihan Ozon

- Merendahkan + selulosa

- Keputihan lebih besar daripada 90%

- Hasil yang tidak dapat diterima dari segi kehilangan rintangan

Pemutihan Enzim

- Enzim ditambah peluntur lain

- Keputihan yang jauh lebih unggul

- Pengurangan klorin dioksida sebanyak 10-15%

Pemutihan Air Beroksigen

- Hidrogen peroksida, digunakan dalam pasta kimia-termomekanik

Debugging

- Kilang Bersepadu - Ia akan dihantar melalui paip.

- Tidak Bersepadu - Dalam kadbod, kepingan pasta dihasilkan dengan kelembapan 10% untuk memudahkan pengangkutan.

- Semakin banyak air, semakin sedikit masa untuk kemungkinan kulat.

Serat dikelaskan kepada

- Serat Utama

- Serat Sekunder

Serat primer

- Mereka diperoleh dari kayu atau jenis tanaman sayur-sayuran lain, ia adalah serat penggunaan pertama. Sekerap dari kilang kertas dari sampah dianggap serat utama.

pulper:

- Ini adalah bekas dengan heliks di bahagian bawahnya yang menggegarkan kepingan pasta dan memisahkan serat, menyusun suspensi berair antara 6% hingga 12% bahan kering di dalam air.

- Alat dikosongkan dengan menyebarkan campuran melalui parut yang tidak membenarkan laluan serpihan besar.

- Air yang digunakan dalam pulpa berwarna putih, itu adalah air kitar semula dari kilang itu sendiri (ia berwarna putih kerana kandungan serat dan pengisi).

- Serat panjang dan pendek diletakkan secara berasingan di pulper. Mereka tidak akan bercampur sehingga selepas menyaring.

Penari telanjang:

- Mereka digunakan untuk menyelesaikan masalah zarah-zarah yang tidak terparut dari pulpa. Penyebar terdiri daripada dua cakera yang dilengkapi dengan tine atau unjuran.

Memperhalusi:

Melalui penapisan diberikan ciri-ciri untuk menghasilkan jenis dan jenis kertas yang paling pelbagai. Setiap kertas memerlukan penyempurnaan yang sesuai, berikut adalah beberapa jenis:

- Tumpahan Belanda

- Conical Sudut Kecil Memperhalusi

- Wide Angle Conical Memperhalusi

- Penyempurnaan Cakera

Apa sahaja jenis penapisan, operasi asas dilakukan antara elemen tetap dan yang berputar, melewati pasta di antara mereka.

Selepas penyulingan, serat dikenakan tindakan lebih kurang bertenaga yang menghasilkan kesan yang:

Goncang dan Goncang:

- Seratnya terhidrat

- Gosok. Serat itu berubah menjadi fibril

- Shear- Serat mengalami pengurangan panjang atau pemotongan.

- Fibrilasi adalah pelepasan fibril dan pengeluaran yang lebih baik menghasilkan peningkatan yang ketara di kawasan permukaan tertentu, meningkatkan panjang koyakan dan pecahnya kertas.

Fibrilasi yang lebih tinggi + Ketidakstabilan dimensi yang lebih tinggi

Operasi penyulingan dikendalikan pada mesin dengan menggunakan alat yang mengukur kapasiti penyahairan atau kelajuan relatif yang mana pasta membolehkan air mengalir. Ia diukur dalam nilai Shopper-Riegler (SRº), semakin tinggi nilainya, semakin besar penyempurnaannya.

Penyempurnaan yang lebih tinggi = Sedikit penyahairan

Kurang pemurnian = Penyahairan yang banyak

Setelah pasta disempurnakan, ia disimpan dalam tong besar dengan kacau.

Serat sekunder

- Serat yang telah menjalani sekurang-kurangnya satu proses pembuatan menerima nama ini.

- Mereka dikenali dengan nama KERTAS, mereka boleh dicampur dengan yang utama atau 100% sekunder.

- Pusat pengumpulan sering di bandar besar dan perjalanan panjang ke kilang boleh menjadikannya tidak ekonomik.

- Adalah mungkin untuk pulih lebih daripada 50%

pulper

- Ia tidak hanya akan bertindak sebagai penghancur kertas, tetapi juga akan berfungsi sebagai penggosok, menghilangkan kekotoran seperti tali dan wayar.

- Prosesnya dapat diakhiri dengan serpihan

Ditahan

Ia dibuat dengan bahan kimia yang secara logik dihubungkan dengan haba dan penggunaan tenaga mekanikal untuk mengeluarkan dakwat dari kertas.

3 Produk:

- Bahan pencuci: keluarkan dakwat

- Dispersant: Supaya dakwat keluar dari air dan tidak menyimpan semula.

- Ejen berbuih: Memudahkan penyingkiran dakwat.

Proses deinking

Ditakdirkan dengan mencuci

- Ia adalah yang tertua

- Berfungsi dengan baik mengeluarkan zarah bersaiz 1 hingga 10 mikron

Pengapungan de-inked

- Ia adalah yang paling banyak digunakan

- Tujuan bahan kimia yang ditambahkan adalah pembuahan dan pembentukkan dakwat.

- Ia lebih berkesan daripada mencuci kerana membuang kedua-dua zarah dakwat yang lebih besar dan kehilangan serat lebih sedikit.

- Anda memerlukan lebih sedikit air dalam prosesnya

Proses gabungan

- Mencuci digunakan untuk menghilangkan zarah dakwat kecil serta beban kertas dan memperbaiki proses pengapungan berikutnya.

Ditakdirkan oleh enzim

- Trend baru dalam proses penolakan. Salah satu masalahnya ialah penghasilan busa yang tinggi.

- Terdapat kehilangan serat dan rintangan

- Mereka tidak dapat dikitar semula selama-lamanya, hanya membenarkan 3 hingga 5 penggunaan.

Pembentukan helaian

- Mulai saat ini, pembuatan adalah sama untuk sebarang jenis kertas. Perbezaan akan diberikan oleh komposisi dan kemasannya.

- Pembentukan Lembaran: Ubah aliran pasta menjadi kepingan lebar dan seragam.

Tabung pencampuran

Di mana komponen yang berbeza ditambahkan mengikut jenis kertas seperti:

- Serat

- Pencerah optik

- Beban

- Bahan tambahan dalam Gene

- Ejen ukuran

Penghutang

Zarah-zarah yang tidak diingini dikeluarkan.

2 Jenis

Probabilistik

- Mereka mengeluarkan zarah-zarah besar berdasarkan seberapa besar kemungkinan mereka melewati mesh atau skrin berlubang.

Sentrifugal

- Mereka memanfaatkan daya sentrifugal putaran pasta di dalam badan kon, memisahkan zarah-zarah paling berat, yang keluar melalui hujung bawah terbuka.

2 sistem biasanya digabungkan untuk kecekapan yang lebih besar.

Kotak kepala atau kepala mesin

- Elemen asas untuk membentuk kepingan lebar dan nipis

- Mereka memerlukan aliran masuk pasta yang berterusan dan seragam.

Manifold

- Peranti yang menjadikan tekanan dan aliran pasta tetap berterusan di seluruh lebar saluran masuk.

- Ruang pengembangan: Membantu susunan gentian yang lebih baik dalam penggantungan.

Jumlah suspensi atau pasta cair yang mesti mencapai kain mestilah diperlukan untuk:

- Berikan tatabahasa

- Membantu latihan

- Jejak kelajuan pengeluaran

- Dapatkan profil yang seragam

Ini diatur:

- Aliran (kuantiti)

- Ketekalan (ketumpatan)

Meja rata

- Lebar 7 atau 8 meter

- Membantu membuang air dengan penyahairan

- Kain mempunyai pergerakan melintang yang disebut tracheo, untuk mengorientasikan serat dan mengelakkan penyahkompensasi.

- Mesin Rasa: Arah Serat

- Arah melintang: Terhadap serat

- Mesin Lama: kelajuan antara 30 - 40 m / min

- 4 atau 5 tahun yang lalu: kelajuan antara 800 - 900 m / min

- Pada masa ini: Kelajuan antara 1300 - 1400 m / min (ini tidak mempunyai jejak)

2 Jenis jadual

Konvensional:

- Bahagian Fabrik: Bahagian kertas yang menyentuhnya. Lebih kasar

- Muka Rasa: Muka atas. Lebih lancar untuk lebih banyak% beban

Kain berganda:

- Ia membolehkan mengarahkan penyahairan ke atas melalui kotak penyedut, mendapatkan lebih banyak kepingan simetri. Kelajuan dari 1400 - 1500 m / min

Tela

- Ia mesti membenarkan pengedaran pasta dengan baik

- Saliran air

- Menghalang laluan gentian

- Elakkan serat melekat padanya

- Cuci mudah

- 2 jenis:

- Plastik: + harga + ketahanan

- Pengeringan air: ia adalah penyingkiran air

Penggelek air

- Mereka menyokong kain dan mengeluarkan air. Ia tidak digunakan apabila mesin melebihi 300 m / min

Kerajang

- Mereka adalah unsur yang terdiri daripada palang yang tidak berpusing dan kain meluncur di atasnya.

- Mereka bertahan lebih lama dan lebih progresif.

- Ini adalah elemen yang paling biasa di zon saliran pertama.

Kotak yang bercita-cita tinggi

- Tindakan yang lebih bertenaga

- Kekosongan adalah progresif

- Bilangan kotak bergantung pada panjang mesin

- Berfungsi dengan pam vakum.

Silinder sedutan

- Unsur saliran terakhir di atas meja

- Sentuhan kain melengkung dan sedikit permukaan

- Mempunyai jaket logam berlubang yang berputar pada kelajuan kain

Foam killer atau dandy roller

- Hanya dibawa oleh jadual konvensional

- Membantu mencapai bilah yang lebih halus dan seragam

- Boleh membuat tanda air

- Kotak Kepala —————- 99% Air ———————- 1% Bahan Fiber

- Selesai Kain ——————- 80% Air —————– 20% Fibrous Matter

Tekan

- Penekanan lembaran kertas basah dilakukan dengan sentuhan

- Kelembapannya dari 80% hingga 60%

Sekiranya mahu

- Hilangkan sisa air dengan api

- Dua bahagian: kering ke-1 dan kering ke-2

- Di antara mereka sistem diletakkan untuk memberi rawatan permukaan pada kertas

- Suhu meningkat secara beransur-ansur dari 70º hingga 120 - 130º

- Serat mengecil mengikut urutan lebar 20% dan panjang 1% - 2%. Ini menimbulkan ketegangan dalaman.

- Pada akhir urutan ke-2 penggelek menyegarkan

Rawatan permukaan

Mereka boleh terdiri daripada beberapa:

- Ukuran tekan (paling terkini)

- Gerbang - Gulung

- Bil - Bilah

Saiz tekan

Ia adalah yang paling mudah

Ini terdiri daripada menerapkan lapisan pengikat kecil.

- Sekiranya hanya pengikat = Kertas Offset

- Sekiranya ia adalah pengikat + pigmen = Kertas berpigmen

Kuantiti

- Kertas ofset = 1 - 2 gr / m2

- Kertas berpigmen = 4 - 5 gr / m2

Tingkatkan kemampuan cetak

Kadang-kadang penekan ukuran dilapisi sebelumnya

Pintu gerbang

- Sos dipindahkan ke penggelek aplikator menggunakan penggelek perantaraan

- Membolehkan anda menggunakan lapisan yang lebih banyak

- Selalunya digunakan untuk kertas bersalut mesin

- Lapisan ringan 8 - 10 gr / m2 setiap muka

Bilah bil

- Sistem yang digunakan untuk salutan mesin

- Aplikasi dibuat di satu sisi dengan pisau dan di sisi lain dengan roller.

Lisas

- Mesin yang terdiri daripada penggelek logam (dari 2 hingga 5)

- Fungsinya adalah untuk melicinkan kertas dan mengatur ketebalan sepanjang lebar kertas.

- Mereka tidak bersinar

- Mereka biasanya mengejar penggelek penyejuk

- Kesannya bergantung pada tekanan dan bilangan hantaran kertas melalui talian hubungan atau NIPS.

Paus

Setelah kertas melewati permukaan yang halus, ia digulung di mesin yang disebut paus, lalu dapat mengikuti dua jalan

- Kertas Tidak Dilapisi atau Dilapisi Mesin ———-> Selesai

- Sekiranya kertas keluar dari mesin, ia pergi ke mesin pelapis

Cecair yang dihantar ke kepala pelapis diayak untuk menghilangkan kekotoran.

Pelapis

- Mesin inilah yang menggunakan sos stuko pada sokongan

Pengikis bersalut

- Ia adalah yang paling biasa

- Ia diaplikasikan dengan menggunakan roller dan disamakan dan diberi dos dengan menggunakan kepingan keluli

- 2 jenis bilah: Kaku (serong 90º) atau Fleksibel (tepi ekstrim 45º)

- Yang kaku memberikan antara 12 - 13 gr / m2 sos stuko

- Fleksibel memberikan antara 22 - 23 gr / m2 sos stuko

- Mereka boleh bekerja dengan kelajuan antara 600 - 700 m / min. walaupun sekarang ada mesin yang berfungsi pada 1200 m / min.

- Kelancaran kertas akan semakin kurang kelancaran kertas.

Bibir blower bersalut

- Cecair yang berlebihan dikenakan oleh roller yang kemudian dikeluarkan oleh udara termampat

- Antara 20 hingga 40 gr / m2

- Tidak lebih daripada 350 m / min

- Sos kelikatan rendah

- Kurang sempurna daripada pengikis

Untuk penyediaan bahan pelapis,

- Tangki untuk memasak

- Pengadun untuk menyebarkan dan menyeragamkan komponen adunan

- Penapis untuk disahpepijat

- Deposit simpanan

- Pam untuk memindahkan stuko

Campuran komponen

Mengenai Pigmen:

- Pengikat

- Defoamers

Bahan tambahan seperti:

- Pewarna

- Racun mikrob

- Pelincir

- Pencerah Optik

- Resin untuk rintangan

Salutan berkilat tinggi

- Dikenali sebagai Cast Coated

- Dua Paten:

Sistem Warren

- Pemakaian stuko dengan bibir blower

- Ini bermaksud mempunyai sokongan yang sangat lancar

- Sapukan stuko ——> Pra-kering (inframerah) ——> silinder krom 180 °

- Dikekalkan kerana ia sangat kering dari silinder krom

Sistem juara

- Aplikasi stuko ——–> Silinder krom 80 °

- Jenis stuko dalam kedua-dua kes ini dilakukan pada satu sisi sahaja. Sekiranya anda mahukan keduanya, ini dilakukan dengan membezakan dua dengan satu muka.

ARTIKEL TERBAIK

kajian kertas serat akan menjadi pelengkap