Om erachter te komen hoe wordt het papier gemaaktJe moet weten waar, hoe en wie het heeft uitgevonden en wat zijn transformaties in de loop der jaren waren. Elke goede ontwerper zou het moeten weten waar is het van gemaakt het medium waarin hun werk te zien zal zijn.

Uitgevonden in China door Han Hsin aan het begin van de XNUMXe eeuw voor Christus. Het eerste idee was om een goedkoop kledingstuk uit te vinden. Ts'ai Lum herinnerde zich de uitvinding van Han Hsin en ontdekte dat het alleen iets miste om de vezels van het garen te binden en ook om ze waterdicht te maken (dit werd bereikt door de algen genaamd Agar-Agar en met behulp van de gelatine die het afgeeft. De Oudste document in Spanje is hij "Mozarabisch Missaal » gedateerd 1040-1050, wordt bewaard in het klooster van Silos.

Evolutie

- 1450 Gutenberg vindt de drukpers uit.

- 1670 en 1680 De Hollandse stapel is uitgevonden, die oude kleren versnippert en de uitwerking één voor één gebeurde.

- 1789 Luis Nicolás Robert- Uitvinder van een machine die lange stroken papier kon maken door middel van een doorlopende tape.

- 1807 Het gebruik van kaolien als vulstof verschijnt.

- 1874 Introduceert het bisulfietproces.

- 1884 Het sulfaat- of Krafft-proces verschijnt.

Papieren materialen

De grondstoffen voor het maken van papier zijn:

- vezels

- Vulstoffen en pigmenten

- toevoegsels

vezels

- Houtvezels

- Niet-houtvezels

- Synthetische vezels

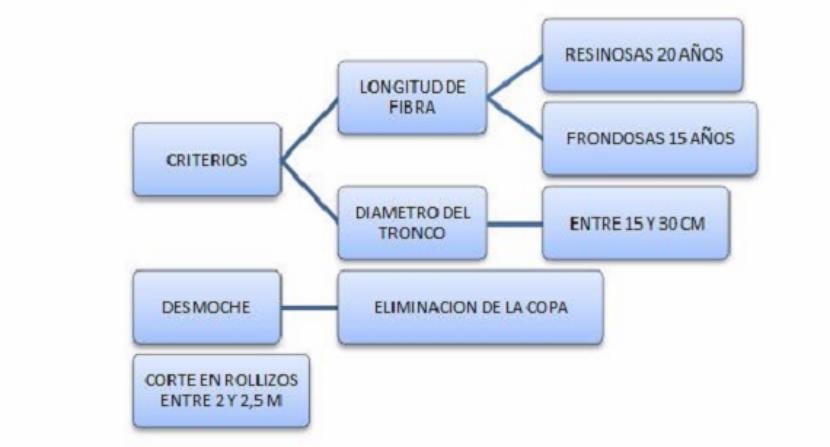

Houtvezels

Meerjarige of harsachtige bomen

- De den in al zijn variëteiten en de spar

- Gemiddelde lengte tussen 2 en 4 mm, zelfs langer

- Hoge weerstand voor papier met een laag gramgewicht

Bladverliezende of bladverliezende bomen

- Eucalyptus, beuken en berken

- 1 mm middellange lengte

- De vezels zorgen voor gladheid en een goede vorming van papiervellen

- Het% op het papier neemt toe naarmate het gramgewicht toeneemt, waardoor het 100% kan worden bereikt bij papier van meer dan 150 gr / m2.

Niet-houtvezels

Ze kunnen de bagasse zijn van suikerriet en graanrietjes, hennep, esparto, katoen en vlas.

Vezel lengte:

- Harsachtig ————————- 4 mm

- Bladgroen ————————- 1,5 mm

- Bagasse —————————– 1,7 mm

- Tarwe en gerst —————— 1,5 mm

- Esparto ————————— 1,1 mm

- Stro en rijst ———————- 0,5 mm

- Katoen ————————– 30 mm

Synthetische vezels

- Vervaardiging van grafische producten

- Opgelost polyethyleen met hoge sterkte

Niet-vezelige materialen

Producten anorganisch die soms in grote hoeveelheden onderdeel worden van het papier.

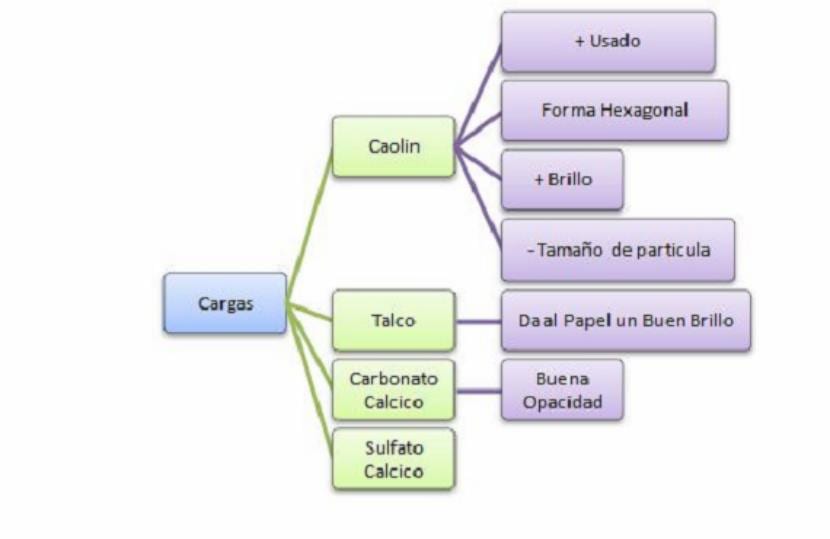

Effect van ladingen en pigmenten

- Witheid en ondoorzichtigheid (brekingsindex)

- De dichtheid - hoe meer ladingen, hoe meer gramgewicht

- Vloeistofabsorptie - Voorkomt inktoverdracht

- Geometrische vorm - Maakt aanwezigheid vermindert de mechanische eigenschappen.

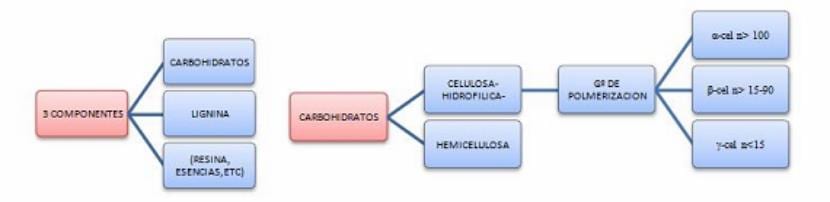

Chemische samenstelling van hout

Holocellulose: cellulose + hemicellulose

Lignine: Het is een zeer complexe chemische verbinding, die de vezels stevig bij elkaar houdt.

Witheid: Het is het zichtbare spectrum van licht.

Andere producten:

| HARS | Weelderig | |

| LIGNIN | 25 -30% | 18 -30% |

| CELLULOSE | 40 - 45% | 45 - 50% |

| HEMICELLULOSE | 10 -15% | 20 - 30% |

| Harsen | 4% | 1,5 - 2% |

Hout voorbereiding

Ontschorst

- Het is noodzakelijk om het te verwijderen

- Het heeft geen vezelig karakter

- Verbruik reagentia en energie

- Maak de pasta vuil

- Hoofd midden- ontschorsingsdrum

Houtopslag

- Tussen 25 en 55% luchtvochtigheid

- Tussen 25 en 35º temperatuur

- Harsachtig - Niet meer dan een jaar

- Blad - Tussen 2 en 6 maanden om kwaliteitsverlies te voorkomen

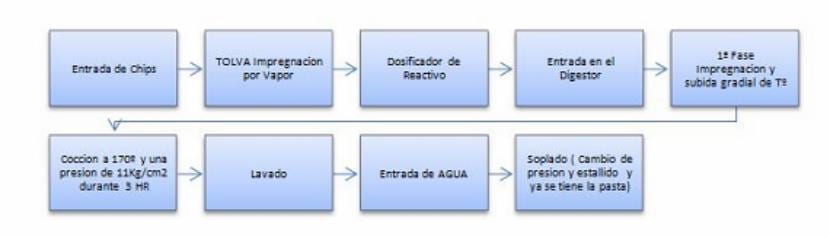

Afgebroken

Na het ontschorsen worden de stammen verkleind tot chips of CHIPS om bepaalde pasta's te kunnen maken, zoals chemische, semi-chemische en mechanische raffinage. De grootte van de chip hangt samen met de impregnering van de reagentia die bij het bakken worden gebruikt.

Mechanische pasta

Klassieke mechanische pasta

- Van ongesneden houtblokken

- Over het algemeen harsachtig

- Cilindrische slijpschijf, schurend oppervlak, constant bevochtigd.

water

- Voorkom verbranding

- Maak de slijpschijf schoon

- Transporteer de vezels

2 soorten:

- Vervolg: Warren de Cadena

- Onderbroken: Great Northen

Voordelen:

- Hoge prestaties (95%)

- Goede handeigenschappen (

nadelen:

- Moeilijk bleken

- Lage witheid <80%

- Beschadigt de vezelwand

Mechanische pulp versnipperen of raffineren:

- Schijfvernietigers, pulp van hogere kwaliteit

- Betere fysieke kenmerken

Voordelen:

- Mogelijkheid om afgekeurd hout te gebruiken

- Mogelijkheid om hardhout te gebruiken

- Uniforme kwaliteitspasta

nadelen:

- Hogere investering

- Hoger energieverbruik

- Hogere onderhoudskosten

Thermomechanische pasta

- De mechanische eigenschappen van de spaanpasta zijn verbeterd

- Hiervoor wordt stoom op hoge temperatuur geïntroduceerd om de chips te verwarmen voordat ze in de raffinageschijf worden gebracht, waardoor de lignine en het verminderen van de sterkte van de vezels.

- Neiging om oud te worden en geel te worden

- Hoge dekking geschikt voor licht papier.

Chemisch-thermomechanische pasta

- Hoge opbrengst

- Betere fysische omstandigheden dan conventionele mechanische pasta's

- Chips verkleind, vervolgens in een vergister waar er frisdrank is met een Tº van 60 tot 80º, gedurende 3 uur. (In het geval van chemische pasta, kookt deze voor een langere tijd en op een hogere temperatuur).

Chemische pasta

- De mate van verwijdering van lignine zal groter zijn naarmate de stookbehandeling van het hout krachtiger is.

2 Systemen:

- Al bisulfiet

- krafft

Bisulfiet

- Gemaakt in Zweden in 1874

- Kookvloeistof is een bisulfiet op basis van calcium, magnesium of ammonium.

- Kooktemperatuur tussen 130º en 140º

- Kooktijd tussen 6 en 8 uur

- Delignificatie is eenvoudig en produceert pasta's die rijk zijn aan hemicelluloses, geschikt voor glasachtig papier.

- Heeft geen chemisch herstel

- Opbrengst tussen 45 en 55%

krafft

- Grote opsteker voor de inbouw van de recuperatieketel.

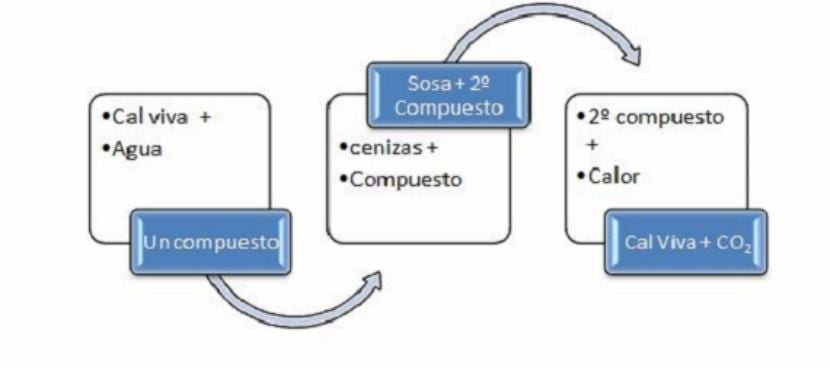

Herstelproces

De black liquors gevormd door organisch materiaal, mineraalwater en water in een concentratie van 18 tot 20%, door een verdamper wordt de concentratie verhoogd tot 60%. Het wordt vervolgens verbrand waarbij warmte wordt geproduceerd. De as is gemaakt van natriumcarbonaat. Daarna wordt de frisdrank gerecupereerd. Opbrengst 45 tot 55%.

Bleken

Het doel van bleken is om lignine te verwijderen die niet door koken is verwijderd.

Conventioneel bleken

- Chlorering

- extractie

- Chloordioxide

- extractie

- Chloordioxide

- Tussen elke fase is er een wasfase.

Bleken met chloordioxide

- Deslignificatie door zuurstof, vervolgens wordt het gekookt en vervolgens wordt een behandeling met chloordioxide toegepast.

Ozonbleken

- Breekt af + cellulose

- Witheid groter dan 90%

- Onaanvaardbare resultaten in termen van weerstandsverlies

Enzym bleken

- Enzymen plus andere bleekmiddelen

- Veel superieure witheid

- Chloordioxide-reductie met 10-15%

Bleken met zuurstofrijk water

- Waterstofperoxide, gebruikt in chemisch-thermomechanische pasta's

Debuggen

- Geïntegreerde fabriek - Het wordt via leidingen verzonden.

- Niet geïntegreerd - In de doos worden pastavellen vervaardigd met een luchtvochtigheid van 10% om het transport te vergemakkelijken.

- Hoe meer water, hoe minder tijd er is voor mogelijke schimmels.

Vezels worden ingedeeld in

- Primaire vezels

- Secundaire vezels

Primaire vezels

- Ze worden verkregen uit hout of andere soorten groenteplanten, het zijn vezels voor het eerste gebruik. Afval van papierfabrieken uit afval wordt als primaire vezels beschouwd.

verpulveraar:

- Het is een container met een helix in het onderste deel die de pastavellen schudt en de vezels individualiseert, waardoor een waterige suspensie tussen 6% en 12% droge stof in water wordt bereid.

- Het apparaat wordt geleegd door het mengsel door een rooster te leiden dat de doorgang van grote fragmenten niet toelaat.

- Het water dat in de pulper wordt gebruikt, is wit, het is gerecycled water uit de fabriek zelf (het is wit vanwege het gehalte aan vezels en vulstoffen).

- Lange en korte vezels worden afzonderlijk in de pulper geplaatst. Ze mengen pas na het raffineren.

Afbijtmiddelen:

- Ze worden gebruikt om het probleem van slecht versnipperde deeltjes uit de pulp op te lossen. De spreider bestaat uit twee schijven met tanden of uitsteeksels.

Verfijnen:

Door raffinage krijgt het de eigenschappen om de meest uiteenlopende soorten en soorten papier te produceren. Elk papier vereist een passende verfijning, dit zijn enkele soorten:

- Nederlandse stapel

- Kleine hoek conische verfijnt

- Groothoek conisch verfijnt

- Disc verfijning

Ongeacht het type raffinage, de basisbewerking wordt uitgevoerd tussen een vast element en een ander roterend element, waarbij de pasta ertussen wordt geleid.

Na het verfijnen worden de vezels onderworpen aan een min of meer energetische werking die een effect heeft dat:

Schud en schud:

- De vezel is gehydrateerd

- Wrijven. De vezel rafelt in vezels

- Afschuiving - De vezel wordt in lengte verminderd of gesneden.

- Fibrilleren is het vrijkomen van fibrillen en de fijnere productie resulterend in een merkbare toename van het specifieke oppervlak, waardoor de scheurlengte en het barsten van het papier worden verbeterd.

Hogere fibrillatie + Hogere dimensionale instabiliteit

Het raffineren wordt op machineniveau gestuurd door middel van een apparaat dat de ontwateringscapaciteit of relatieve snelheid meet waarmee de pasta het water laat weglopen. Het wordt gemeten in Shopper-Riegler-kwaliteiten (SRº), hoe hoger de waarde, hoe groter de verfijning.

Een hogere verfijning = weinig ontwatering

Minder raffinage = veel ontwatering

Zodra de pasta is verfijnd, wordt deze onder roeren in grote vaten bewaard.

Secundaire vezels

- Vezels die al minstens één fabricageproces hebben ondergaan, krijgen deze naam.

- Ze staan bekend onder de naam PAPIER, ze kunnen worden gemengd met de primaire of ze kunnen 100% secundair zijn.

- Inzamelcentra bevinden zich meestal in grote steden en lange reizen naar fabrieken kunnen ze oneconomisch maken.

- Het is mogelijk om meer dan 50% te recupereren

pulper

- Het zal niet alleen werken als een desintegrator van het papier, maar het zal ook werken als een scrubber die onzuiverheden zoals touwen en draden verwijdert.

- Het proces kan worden beëindigd met een splinter

Vastbesloten

Het is gemaakt met chemicaliën die logischerwijs verband houden met warmte en het gebruik van mechanische energie om de inkt van het papier te verwijderen.

3 producten:

- Wasmiddelen: inkt verwijderen

- Dispergeermiddelen: Zodat de inkt uit het water verdwijnt en niet opnieuw neerslaat.

- Schuimmiddelen: vergemakkelijkt het verwijderen van inkt.

Ontinktingsproces

Bestemd om te wassen

- Het is de oudste

- Werkt goed bij het verwijderen van deeltjes van 1 tot 10 micron

Flotation ontinkt

- Het is het meest gebruikt

- Het doel van de chemicaliën die worden toegevoegd, is schuimvorming en uitvlokking van de inkt.

- Het is effectiever dan wassen omdat het zowel grotere inktdeeltjes verwijdert als het vezelverlies minder is.

- Je hebt daarbij minder water nodig

Gecombineerde processen

- Wassen dient om kleine inktdeeltjes en papierladingen te verwijderen en verbetert het daaropvolgende drijfproces.

Bestemd door enzymen

- Een nieuwe trend in het ontinkingsproces. Een van de problemen kan de hoge schuimvorming zijn.

- Er is verlies van vezels en weerstand

- Ze kunnen niet voor onbepaalde tijd worden gerecycled, ze laten slechts 3 tot 5 toepassingen toe.

Bladvorming

- Vanaf dit moment is de fabricage voor elke papiersoort exact hetzelfde. Het verschil zit hem in de samenstelling en afwerking.

- Sheet Formation: Transformeer de vloei van de pasta in een breed en uniform vel.

Mengkuip

Waar de verschillende componenten worden toegevoegd volgens het type papier, zoals:

- vezels

- Optische witmakers

- massa

- Additieven in Gene

- Maatmiddelen

Debuggers

Ongewenste deeltjes worden verwijderd.

2 soorten

Probabilistisch

- Ze verwijderen omvangrijke deeltjes op basis van hoe waarschijnlijk het is dat ze door een geperforeerd gaas of zeef gaan.

Centrifugaal

- Ze profiteren van de middelpuntvliedende kracht van de rotatie van de pasta in conische lichamen die de zwaardere deeltjes scheiden, die door het open ondereinde naar buiten komen.

De 2 systemen worden meestal gecombineerd voor meer efficiëntie.

Headbox of mechanisch hoofd

- Basiselement voor het vormen van brede en dunne platen

- Ze hebben een constante en gelijkmatige stroom pasta-inlaat nodig.

Verdeelstuk

- Apparaat dat de druk en stroming van de pasta constant maakt over de gehele breedte van de boxinlaat.

- Expansiekamer: helpt bij een betere plaatsing van vezels in suspensie.

De hoeveelheid suspensie of verdunde pasta die de stof moet bereiken, moet nodig zijn om:

- Geef het gramgewicht

- Help training

- Houd de productiesnelheid bij

- Krijg een uniform profiel

Dit is geregeld:

- Flow (hoeveelheid)

- Consistentie (dichtheid)

Vlakke tafel

- 7 of 8 meter breed

- Helpt bij het verwijderen van water door ontwatering

- De stof heeft een dwarse beweging genaamd tracheo, om de vezels te oriënteren en decompensatie te vermijden.

- Machine Sense: Fiber Direction

- Dwarsrichting: tegen vezel

- Oude machines: snelheid tussen 30 - 40 m / min

- Die van 4 of 5 jaar geleden: snelheid tussen 800 - 900 m / min

- Momenteel: snelheid tussen 1300 - 1400 m / min (deze hebben geen tracering)

2 soorten tafels

Conventioneel:

- Stoffen zijde: deel van het papier dat ermee in aanraking komt. Ruwer

- Vilten gezicht: bovenvlak. Soepeler voor meer% van de ladingen

Dubbele stof:

- Het maakt het mogelijk om de ontwatering naar boven te richten door aanzuigkasten, waardoor meer symmetrische platen worden verkregen. Snelheden van 1400 - 1500 m / min

Tela

- Het moet een goede verdeling van de pasta mogelijk maken

- Waterafvoer

- Voorkom doorgang van vezels

- Voorkom dat vezels eraan blijven plakken

- Gemakkelijk te wassen

- 2 soorten:

- Kunststoffen: + prijs + duurzaamheid

- Ontwatering: is het verwijderen van water

Ontwateringsrollen

- Ze ondersteunen de stof en verwijderen water. Het wordt niet gebruikt wanneer de machine meer dan 300 m / min overschrijdt

folies

- Het zijn elementen die zijn samengesteld uit staven die niet draaien en de stof glijdt eroverheen.

- Ze gaan langer mee en zijn progressiever.

- Het is het meest voorkomende element in de eerste ontwateringszone.

Aspirant-dozen

- Meer energieke actie

- De leegte is progressief

- Aantal dozen is afhankelijk van de lengte van de machine

- Werkt met vacuümpompen.

Zuigcilinder

- Laatste afvoerelement op tafel

- Het weefselcontact is gebogen en heeft een klein oppervlak

- Heeft een geperforeerd metalen omhulsel dat met stofsnelheid roteert

Schuimmoordenaar of dandy roller

- Alleen gedragen door conventionele tafels

- Helpt het mes gladder en gelijkmatiger te krijgen

- Kan watermerken maken

- Headbox —————- 99% water ———————- 1% vezelig materiaal

- Stoffen uiteinde ——————- 80% water —————– 20% vezelige stof

Persen

- Het nat persen van het vel papier wordt uitgevoerd in contact met een vilt

- Het zou van 80% naar 60% luchtvochtigheid gaan

Indien gewenst

- Verwijder restwater door middel van warmte

- Twee delen: 1e droog en 2e droog

- Daartussen is een systeem geplaatst om het papier een oppervlaktebehandeling te geven

- De temperatuur stijgt geleidelijk van 70º naar 120 - 130º

- De vezels krimpen in de orde van grootte van 20% in breedte en 1% - 2% in lengte. Dit zorgt voor interne spanningen.

- Aan het einde van de 2e reeks worden de rollers ververst

Oppervlakte behandeling

Ze kunnen er meerdere zijn:

- Size-press (meest actuele)

- Gate - Roll

- Bill - Blade

Maat-pers

Het is de eenvoudigste

Het bestaat uit het aanbrengen van een laagje bindmiddel.

- Als alleen bindmiddel = offsetpapier

- Als het bindmiddel + pigment = gepigmenteerd papier is

Kwantiteit

- Offsetpapier = 1 - 2 gr / m2

- Gepigmenteerd papier = 4 - 5 gr / m2

Verbeter de bedrukbaarheid

Soms is de lijmpers voorgecoat

Poortrol

- De saus wordt door middel van een tussenroller overgebracht op de applicatorrollen

- Hiermee kunt u meer lagen aanbrengen

- Wordt vaak gebruikt voor machinaal gecoat papier

- Lichte laag van 8 - 10 gr / m2 per gezicht

bill-blade

- Systeem dat wordt gebruikt voor machinaal coaten

- De applicatie gebeurt aan de ene kant met een mes en aan de andere kant met een roller.

Lisas

- Machine samengesteld uit metalen rollen (van 2 tot 5)

- Zijn functie is om het papier glad te maken en de dikte over de breedte van het papier te regelen.

- Ze schijnen niet

- Ze gaan meestal op zoek naar koelrollen

- Het effect is afhankelijk van de druk en het aantal passages van het papier door contactlijnen of NIPPEN.

Paus

Zodra het papier door het gladde papier is gegaan, wordt het opgerold in een machine genaamd paus, waarna het twee paden kan volgen

- Ongecoat of machinaal gecoat papier ———-> Afwerkingen

- Als het papier uit de machine is, gaat het naar de coatingmachine

De vloeistoffen die naar de kop van de coater worden gestuurd, worden gescreend om onzuiverheden te verwijderen.

Coater

- Het is de machine die de stucsaus op de drager aanbrengt

Gecoate schraper

- Het komt het meest voor

- Het wordt aangebracht door middel van een roller en het wordt geëgaliseerd en gedoseerd door middel van een staalplaat

- 2 soorten bladen: star (90º afschuining) of flexibel (45º uiterste rand)

- De stijve geeft tussen 12 - 13 gr / m2 stucsaus

- Flexibel geeft tussen 22 - 23 gr / m2 stucsaus

- Ze kunnen werken met snelheden tussen 600 - 700 m / min. hoewel er nu machines zijn die met 1200 m / min werken.

- De gladheid van het papier zal minder zijn naarmate de gladheid van het papier beter is.

Gecoate blowerlip

- Overtollige vloeistof wordt aangebracht met een roller die vervolgens wordt verwijderd met perslucht

- Tussen 20 en 40 gr / m2

- Niet meer dan 350 m / min

- Saus met lage viscositeit

- Minder perfect dan schraper

Voor de voorbereiding van coatingmaterialen die u nodig heeft

- Een tank om te koken

- Een roerder om de componenten van het deeg te dispergeren en homogeniseren

- Filters om te debuggen

- Aanbetaling reserveren

- Pompen voor het overbrengen van stucwerk

Mix van componenten

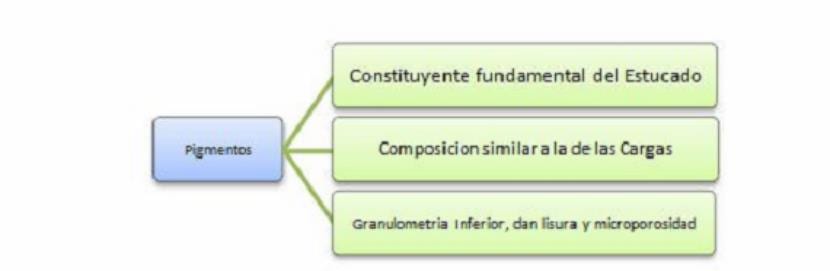

Over pigmenten:

- Bindmiddelen

- Ontschuimers

Additieven zoals:

- Kleurstoffen

- Microbiciden

- Smeermiddelen

- Optische witmakers

- Harsen voor weerstand

Hoogglans coating

- Bekend als Cast Coated

- Twee patenten:

Warren-systeem

- Aanbrengen van stucwerk door middel van een blaaslip

- Het impliceert een zeer soepele ondersteuning

- Stucwerk aanbrengen ——> Voordrogen (infrarood) ——-> 180 ° chromen cilinder

- Geconditioneerd omdat het erg droog uit de chromen cilinder komt

Champion-systeem

- Stuc-applicatie ——–> 80 ° verchroomde cilinder

- Dit type stucwerk wordt in beide gevallen aan één kant gedaan. Als je beide wilt, doe je dat door twee te contrasteren met één gezicht.

UITSTEKEND ARTIKEL

de studie van vezelpapier zou een aanvulling zijn