Par saber hvordan lages papiretDu må vite hvor, hvordan og hvem oppfant den, og hva var dens forvandlinger gjennom årene. Hver god designer burde vite hva er det lagd av mediet der arbeidet deres blir sett.

Oppfunnet i Kina av Han Hsin på begynnelsen av det XNUMX. århundre f.Kr. Den første ideen var å finne på et billig klesstykke. Ts'ai Lum husket oppfinnelsen av Han Hsin og han fant ut at han bare manglet noe for å binde garnets fibre og også for å vanntette dem (dette ble oppnådd ved å koke algene som ble kalt agar agar og ved bruk av gelatinen ga den ut. De Eldste dokument i Spania er han "Mozarabic Missal » datert 1040-1050, er den bevart i klosteret Silos.

Evolusjon

- 1450 Gutenberg oppfinner trykkpressen.

- 1670 og 1680 Den nederlandske haugen ble oppfunnet, som makulerer gamle klær og bearbeiding var en etter en.

- 1789 Luis Nicolás Robert - Oppfant en maskin som kunne lage lange papirstrimler ved hjelp av en kontinuerlig tape.

- 1807 Bruken av kaolin som fyllstoff vises.

- 1874 Introduserer bisulfittprosessen.

- 1884 Sulfat- eller Krafft-prosessen vises.

Papirmaterialer

Råvarene for å lage papir er:

- fibrene

- Fyllstoffer og pigmenter

- tilsetningsstoffer

fibrene

- Trefibre

- Ikke-trefibre

- Syntetiske fibre

Trefibre

Flerårige eller resinous trær

- Furu i alle dens varianter og gran

- Gjennomsnittlig lengde mellom 2 og 4 mm, enda lenger

- Høy motstand mot papir med lav ytelse

Løvfellende eller løvrike trær

- Eukalyptus, bøk og bjørk

- 1 mm middels lengde

- Fibrene gir jevnhet og god dannelse av papirark

- Dens% på papiret øker når grammatikken øker, og kan nå 100% i papir over 150 gr / m2.

Ikke-trefibre

De kan være bagasse av sukkerrør og frokostblandinger, hamp, esparto, bomull og lin.

Fiberlengde:

- Harpiksholdig —————————- 4 mm

- Grønne —————————- 1,5 mm

- Bagasse ——————————– 1,7 mm

- Hvete og bygg —————— 1,5 mm

- Esparto —————————— 1,1 mm

- Halm og ris ———————— 0,5 mm

- Bomull ————————–– 30 mm

Syntetiske fibre

- Produksjon av grafiske produkter

- Høy styrke oppløst polyetylen

Ikke-fibrøse materialer

produsere uorganisk som noen ganger blir en del av papiret i store mengder.

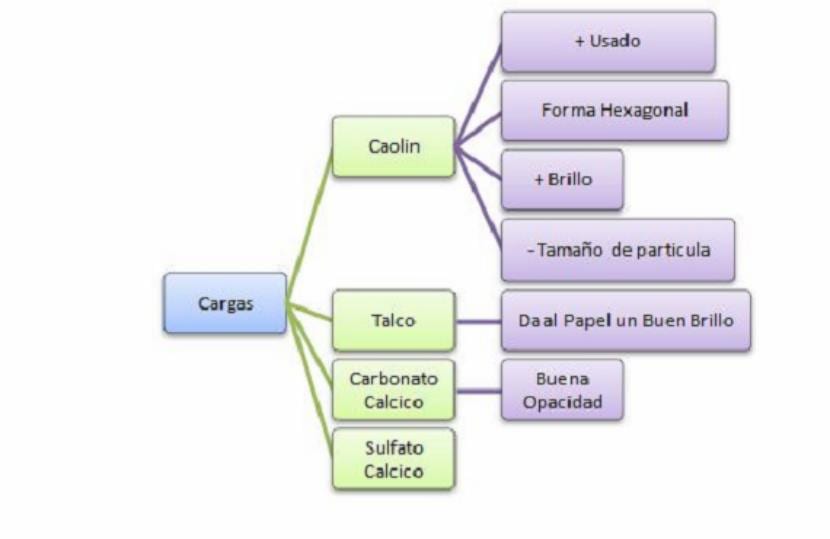

Effekt av ladninger og pigmenter

- Hvithet og opasitet (brytningsindeks)

- Tettheten - jo flere belastninger, jo mer overflate

- Væskeabsorpsjon - forhindrer overføring av blekk

- Geometrisk form - Gjør tilstedeværelse redusere dens mekaniske egenskaper.

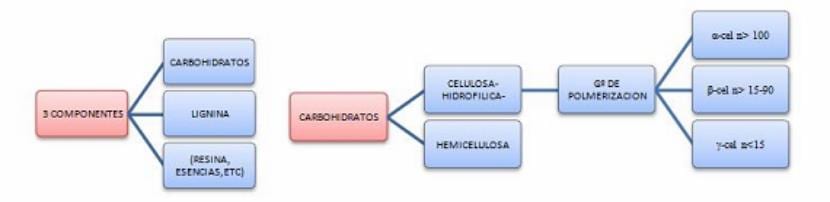

Kjemisk sammensetning av tre

Holocellulose: cellulose + hemicellulose

Lignin: Det er en veldig kompleks kjemisk forbindelse, som er det som holder fibrene tett sammen.

Hvithet: Det er det synlige spekteret av lys.

Andre produkter:

| RESINOS | Frodig | |

| LIGNIN | 25 -30% | 18-30% |

| CELLULOSE | 40 - 45% | 45 - 50% |

| HEMISELLULOSE | 10-15% | 20 - 30% |

| Harpiks | 4% | 1,5 - 2% |

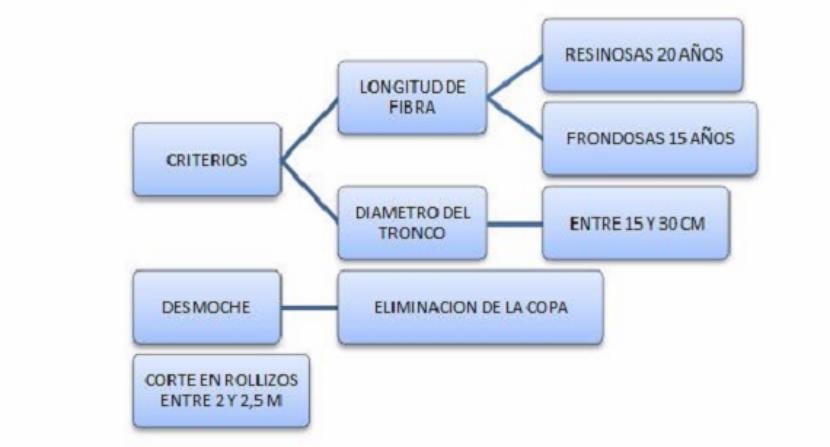

Forberedelse av tre

Barket

- Det er nødvendig å fjerne det

- Den har ingen fibrøs karakter

- Bruk reagenser og energi

- Smuss pastaen

- Hoved-midtbarketrommel

Tre lagring

- Mellom 25 og 55% fuktighet

- Mellom 25 og 35º temperatur

- Resinous - Ikke mer enn ett år

- Leafy - Mellom 2 og 6 måneder for å unngå tap av kvalitet

Flisete

Etter avbarking reduseres loggene til sjetonger eller CHIPS å kunne lage visse pastaer, for eksempel kjemisk, halvkjemisk og mekanisk raffinering. Størrelsen på brikken vil være relatert til impregnering av reagensene som brukes i avfyringen.

Mekanisk lim

Klassisk mekanisk pasta

- Fra uklippte tømmerstokker

- Generelt Resinous

- Sylindrisk slipeskive, slipende overflate, konstant fuktet.

Vann

- Unngå å brenne

- Rengjør slipeskiven

- Transport av fibrene

2 typer:

- Fortsetter: Warren de Cadena

- Stiplet: Great Northen

Advantage:

- Høy ytelse (95%)

- Gode håndegenskaper (

Ulemper:

- Vanskelig bleking

- Lav hvithet <80%

- Skader fiberveggen

Flis eller raffinering av mekanisk masse:

- Disc shredders, høyere kvalitet masse

- Bedre fysiske egenskaper

Fordeler:

- Mulighet for å bruke avvist tre

- Mulighet for å bruke løvtre

- Ensartet kvalitetspasta

Ulemper:

- Høyere investering

- Høyere energiforbruk

- Høyere vedlikeholdskostnader

Termomekanisk pasta

- De mekaniske egenskapene til sponepastaen forbedres

- For dette innføres damp ved høy temperatur for å varme opp flisen før den føres inn i raffineringsskiven, noe som forårsaker mykning av lignin og redusere styrken til fibrene.

- Tendens til å bli gammel og bli gul

- Høy opasitet. egnet for lett papir.

Kjemisk-termomekanisk pasta

- Høy ytelse

- Bedre fysiske forhold enn konvensjonelle mekaniske pastaer

- Flis redusert i størrelse, deretter i en kokekar der det er brus ved en Tº på 60 til 80 °, i 3 timer. (Når det gjelder kjemisk pasta, koker den over lengre tid og ved høyere temperatur).

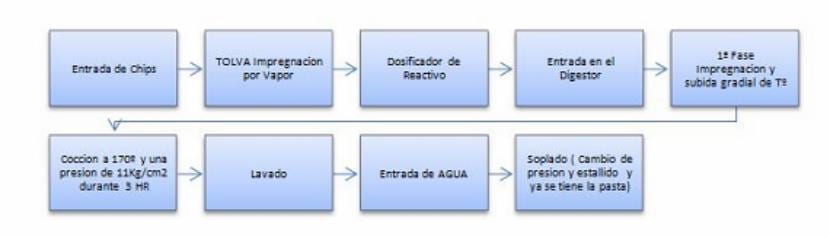

Kjemisk pasta

- Graden av fjerning av lignin vil være større jo kraftigere avfyringsbehandlingen av treet.

2 systemer:

- Al bisulfite

- krafft

Bisulfitt

- Opprettet i Sverige i 1874

- Kokevæske er en bisulfitt med en kalsium-, magnesium- eller ammoniumbase.

- Steketemperatur mellom 130 og 140 grader

- Steketid mellom 6 og 8 timer

- Delignifisering er enkel og produserer pastaer rik på hemicelluloser, egnet for glasslignende papir.

- Har ingen kjemisk utvinning

- Utbytte mellom 45 og 55%

krafft

- Stor impuls for inkorporering av gjenopprettingskjelen.

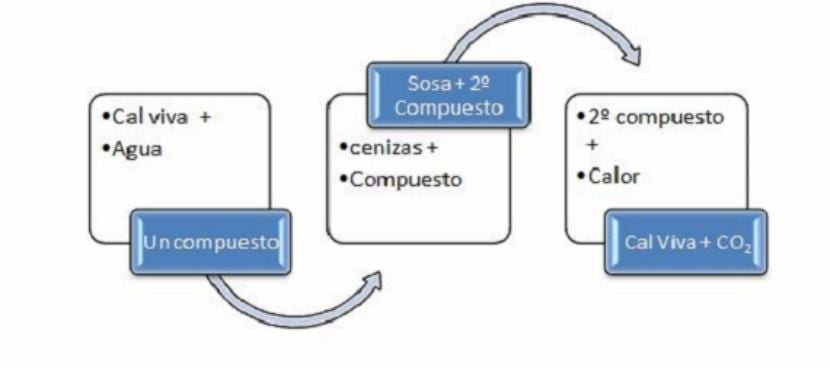

Gjenopprettingsprosess

Svartlutene dannet av organisk materiale, mineral og vann i en konsentrasjon på 18 til 20%, av en fordamper økes konsentrasjonen til 60%. Senere blir den brent og produserer varme. Asken er laget av natriumkarbonat. Etterpå blir brusen gjenopprettet. Utbytte 45 til 55%.

Whitening

Hensikten med bleking er å fjerne lignin som ikke er fjernet ved tilberedning.

Konvensjonell bleking

- Klorering

- Utdrag

- Klordioksid

- Utdrag

- Klordioksid

- Mellom hver fase er det en vaskefase.

Klordioksidbleking

- Deslikifisering med oksygen, deretter tilberedes den og deretter påføres en behandling med klordioksid.

Ozonbleking

- Nedbrytninger + cellulose

- Hvithet større enn 90%

- Uakseptable resultater når det gjelder motstandstap

Enzymbleking

- Enzymer pluss andre blekemidler

- Mye overlegen hvithet

- Klordioksidreduksjon med 10-15%

Oksygenert bleking av vann

- Hydrogenperoksid, brukt i kjemisk-termomekaniske pastaer

Depuration

- Integrert fabrikk - Den vil bli sendt gjennom rør.

- Ikke integrert - I kartongen produseres pastaark med en luftfuktighet på 10% for å lette transporten.

- Jo mer vann, jo mindre tid for mulige sopper.

Fibre er klassifisert i

- Primære fibre

- Sekundære fibre

Primære fibre

- De er hentet fra tre eller andre typer grønnsaksplanter, de er førstegangsfibre. Rester fra papirfabrikker fra avfall regnes som primære fibre.

pulper:

- Det er en beholder med en spiral i nedre del som rister på pastaarkene og individualiserer fibrene, og tilbereder en vandig suspensjon mellom 6% og 12% tørrstoff i vann.

- Apparatet tømmes ved å føre blandingen gjennom et rist som ikke tillater passering av store fragmenter.

- Vannet som brukes i pulperen er hvitt, det er resirkulert vann fra selve fabrikken (det er hvitt på grunn av innholdet av fibre og fyllstoffer).

- Lange og korte fiber plasseres hver for seg i pulperen. De vil ikke blande seg før etter raffinering.

Strippere:

- De brukes til å løse problemet med dårlig strimlete partikler fra massen. Avtakeren består av to skiver utstyrt med tinder eller fremspring.

Raffinering:

Gjennom raffinering får den egenskapene til å produsere de mest forskjellige typer og typer papir. Hvert papir krever en passende forbedring, disse er noen typer:

- Dutch Stack

- Små vinkler koniske raffinerer

- Vidvinklet konisk raffinement

- Disc Refinement

Uansett hvilken type raffinering, utføres den grunnleggende operasjonen mellom et fast element og et annet roterende element, og passerer pastaen mellom dem.

Etter raffinering utsettes fibrene for en mer eller mindre energisk handling som gir en effekt som:

Rist og rist:

- Fiberen er hydrert

- Gni. Fiberen smelter til fibriller

- Skjæring - Fiberen gjennomgår en reduksjon i lengde eller kutt.

- Fibrillering er frigjøring av fibriller og den finere produksjonen, noe som resulterer i en merkbar økning i det spesifikke overflatearealet, noe som forbedrer tårelengden og sprekker av papiret.

Høyere fibrillering + Høyere dimensjonale ustabilitet

Raffineringsoperasjonen styres på maskinnivå ved hjelp av en innretning som måler avvanningskapasiteten eller den relative hastigheten som pastaen lar vannet renne ut med. Det måles i Shopper-Riegler-karakterer (SRº), jo høyere verdi, jo større er forbedringen.

En høyere raffinement = Lite avvanning

Mindre raffinering = Mye avvanning

Når pastaen er raffinert, lagres den i store kar under omrøring.

Sekundære fibre

- Fibre som allerede har gjennomgått minst en produksjonsprosess, får dette navnet.

- De er kjent under navnet PAPIR, de kan blandes med de primære, eller de kan være 100% sekundære.

- Innsamlingssentre er vanligvis i store byer, og lange turer til fabrikker kan gjøre dem uøkonomiske.

- Det er mulig å gjenopprette mer enn 50%

pulper

- Det vil ikke bare fungere som et oppløsningsmiddel for papiret, men det vil fungere som en skrubber som eliminerer urenheter som tau og ledninger.

- Prosessen kan avsluttes med en splint

Avsluttet

Den er laget med kjemikalier som er logisk knyttet til varme og bruk av mekanisk energi for å fjerne blekket fra papiret.

3 produkter:

- Vaskemidler: fjern blekk

- Dispergeringsmidler: Slik at blekket går ut av vannet og ikke avsettes på nytt.

- Skummidler: Gjør det lettere å fjerne blekk.

Deinking prosess

Destinert med vask

- Det er den eldste

- Fungerer godt ved å fjerne partikler på 1 til 10 mikron

Flotasjon blekket ut

- Det er den mest brukte

- Formålet med kjemikaliene som tilsettes er skumdannelse og flokkulering av blekket.

- Det er mer effektivt enn vask da det fjerner både større blekkpartikler og fibertap er mindre.

- Du trenger mindre vann i prosessen

Kombinerte prosesser

- Vasking tjener til å fjerne små blekkpartikler samt papirbelastning og forbedrer den påfølgende flyteprosessen.

Bestemt av enzymer

- En ny trend i deinking-prosessen. Et av problemene kan være generasjonen av høyt skum.

- Det er tap av fiber og motstand

- De kan ikke resirkuleres på ubestemt tid, bare tillate 3 til 5 bruksområder.

Arkdannelse

- Fra dette øyeblikket er produksjonen nøyaktig den samme for alle slags papirer. Forskjellen vil bli gitt av sammensetningen og finishen.

- Arkformasjon: Forvandle limstrømmen til et bredt og jevnt ark.

Blandekar

Hvor de forskjellige komponentene er lagt til i henhold til papirtypen, for eksempel:

- fibrene

- Optiske lysemidler

- Laster

- Tilsetningsstoffer i Gene

- Størrelsesmiddel

Feilsøking

Uønskede partikler fjernes.

2 typer

Probabilistisk

- De fjerner store partikler basert på hvor sannsynlig det er å passere gjennom et perforert nett eller en skjerm.

Sentrifugal

- De utnytter den sentrifugale rotasjonskraften til pastaen i koniske legemer, og skiller de tyngre partiklene som kommer ut gjennom den åpne nedre enden.

De to systemene kombineres vanligvis for større effektivitet.

Hodeboks eller maskinhode

- Grunnleggende element for å danne brede og tynne ark

- De trenger konstant og jevn strøm av pastainntak.

Manifold

- Enhet som gjør at trykket og strømmen av pastaen er konstant over hele bredden på boksinnløpet.

- Ekspansjonskammer: Hjelper en bedre tilrettelegging av fibre i suspensjon.

Mengden suspensjon eller fortynnet pasta som må nå stoffet, må være nødvendig for å:

- Gi grammatikken

- Hjelp til trening

- Spor produksjonshastighet

- Få en jevn profil

Dette er regulert:

- Flyt (antall)

- Konsistens (tetthet)

Flatt bord

- 7 eller 8 meter bred

- Hjelper med å fjerne vann ved avvanning

- Stoffet har en tverrbevegelse kalt tracheo, for å orientere fibrene og unngå dekompensering.

- Maskinfølelse: Fiberretning

- Tverrretning: Mot fiber

- Gamle maskiner: hastighet mellom 30 - 40 m / min

- De for 4 eller 5 år siden: hastighet mellom 800 - 900 m / min

- For tiden: Hastighet mellom 1300 - 1400 m / min (disse har ikke sporing)

2 Bordtyper

Konvensjonell:

- Stoffside: En del av papiret som berører det. Mer grovt

- Filt Face: Øvre ansikt. Glattere for mer% av belastningen

Dobbelt stoff:

- Det gjør det mulig å lede avvanningen oppover gjennom sugekasser, og få mer symmetriske ark. Hastigheter fra 1400 - 1500 m / min

Tela

- Det må tillate god distribusjon av pastaen

- Vannavløp

- Forhindre passering av fibre

- Forhindre at fibre kleber seg til den

- Enkel vask

- 2 typer:

- Plast: + pris + holdbarhet

- Avvanning: er eliminering av vann

Avvanningsruller

- De støtter stoffet og fjerner vann. Den brukes ikke når maskinen overstiger 300 m / min

folier

- De er elementer sammensatt av stenger som ikke roterer og stoffet glir på dem.

- De varer lenger og er mer progressive.

- Det er det vanligste elementet i den første dreneringssonen.

Håpefulle bokser

- Mer energisk handling

- Tomrommet er progressivt

- Antall bokser avhenger av maskinens lengde

- Fungerer med vakuumpumper.

Sugesylinder

- Siste dreneringselement på bordet

- Kontakt med stoffet er buet og med liten overflate

- Har en perforert metalljakke som roterer med stoffhastighet

Skumdrepende eller dandy rulle

- Bæres bare av konvensjonelle bord

- Hjelper med å bli jevnere og jevnere bladet

- Kan lage vannmerker

- Headbox —————- 99% Water ———————- 1% Fibre Matter

- Klutenden ——————- 80% vann —————– 20% fiberstoff

Presser

- Den våte pressingen av papirarket utføres i kontakt med en filt

- Det vil gå fra 80% til 60% fuktighet

Hvis ønsket

- Fjern restvann ved hjelp av varme

- To deler: 1. tørr og 2. tørr

- Mellom dem er det plassert et system for å gi overflatebehandling av papiret

- Temperaturen stiger gradvis fra 70 ° til 120 - 130 °

- Fibrene krymper i størrelsesorden 20% i bredden og 1% - 2% i lengden. Dette skaper interne spenninger.

- På slutten av 2. sekvens er rullene forfriskende

Overflatebehandling

De kan være flere:

- Størrelse-trykk (mest aktuell)

- Gate - Rull

- Bill - Blade

Trykk på størrelse

Det er det enkleste

Den består av å påføre et lite bindemiddellag.

- Hvis bare bindemiddel = forskjøvet papir

- Hvis det er bindemiddel + pigment = Pigmentert papir

Beløp

- Offsetpapir = 1-2 gr / m2

- Pigmentert papir = 4-5 gr / m2

Forbedre utskriftsevnen

Noen ganger er størrelsespressen forhåndsbelagt

Port-roll

- Sausen overføres til applikatorvalsene ved hjelp av en mellomvals

- Lar deg bruke mer lag

- Brukes ofte til maskinbelagte papirer

- Lys lag på 8 - 10 gr / m2 per ansikt

Bill-blad

- System brukt til maskinbelegg

- Søknaden gjøres på den ene siden med et blad og på den andre med en rulle.

Lisas

- Maskin sammensatt av metallruller (fra 2 til 5)

- Dens funksjon er å glatte ut papiret og regulere tykkelsen over bredden på papiret.

- De skinner ikke

- De går vanligvis etter kjøleruller

- Effekten avhenger av trykk og antall passeringer av papiret gjennom kontaktlinjer eller NIPS.

Pope

Når papiret har gått gjennom glattene, rulles det opp i en maskin som heter pave.

- Ubestrøket eller maskinbelagt papir ———-> Overflater

- Hvis det er papir ute av maskinen, går det til beleggmaskinen

Væskene som sendes til strøkhodet, blir screenet for å eliminere urenheter.

Coater

- Det er maskinen som påfører stuckesausen på støtten

Belagt skrape

- Det er det vanligste

- Den påføres ved hjelp av en rulle, og den utjevnes og doseres ved hjelp av en stålplate

- To typer kniver: Stiv (2 ° fas) eller Fleksibel (90 ° ekstrem kant)

- Den stive gir mellom 12 - 13 gr / m2 stuksaus

- Fleksibel gir mellom 22 - 23 gr / m2 stuksaus

- De kan arbeide i hastigheter mellom 600 - 700 m / min. selv om det nå er maskiner som fungerer ved 1200 m / min.

- Jevnheten på papiret vil være mindre jo bedre glattet på papiret.

Belagt blåserleppe

- Overskuddsvæske påføres med rulle som deretter fjernes med trykkluft

- Mellom 20 og 40 gr / m2

- Ikke mer enn 350 m / min

- Saus med lav viskositet

- Mindre perfekt enn skrape

For fremstilling av beleggmaterialer du trenger

- En tank for matlaging

- En omrører for å spre og homogenisere deigens komponenter

- Filtre å feilsøke

- Reserve innskudd

- Pumper for overføring av stukkatur

Blanding av komponenter

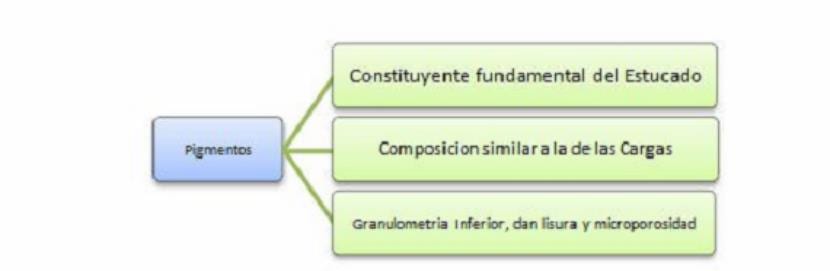

Om pigmenter:

- Bindemidler

- Skumdempere

Tilsetningsstoffer som:

- Fargestoffer

- Mikrobicider

- Smøremidler

- Optiske lysemidler

- Harpiks for motstand

Høyglansbelegg

- Kjent som støpt belagt

- To patenter:

Warren-systemet

- Stukpåføring med blåserleppe

- Det innebærer å ha en veldig jevn støtte

- Påfør stukkatur——> Fortørk (infrarød) ——-> 180 ° kromsylinder

- Konditionert ettersom den kommer veldig tørr ut fra kromsylinderen

Mester system

- Stukkaturpåføring ——–> 80 ° kromsylinder

- Denne typen stukkatur gjøres i begge tilfeller bare på den ene siden. Hvis du vil ha begge deler, gjøres det ved å kontrastere to med ett ansikt.

UTMERKET ARTIKEL

studiet av fiberpapir ville være et komplement