Ler como é feito o papelVocê deve saber onde, como e quem o inventou e quais foram suas transformações ao longo dos anos. Todo bom designer deve saber do que isso é feito o meio em que seu trabalho será visto.

Inventado na China por Han Hsin no início do século XNUMX aC. A primeira ideia foi inventar uma peça de roupa barata. Ts'ai Lum lembrou da invenção de Han Hsin e descobri que faltava apenas algo para ligar as fibras do fio e também para impermeabilizá-las (isso foi feito fervendo as algas chamadas Agar-Agar e usando a gelatina soltou. O Documento mais antigo da Espanha é o "Missal moçárabe » datada de 1040-1050, encontra-se preservada no Mosteiro de Silos.

evolução

- 1450 Gutenberg inventa a Imprensa.

- 1670 e 1680 Foi inventada a pilha holandesa, que rasga roupas velhas e a elaboração foi feita uma a uma.

- 1789 Luis Nicolás Robert- Inventou uma máquina que por meio de uma fita contínua podia fazer longas tiras de papel.

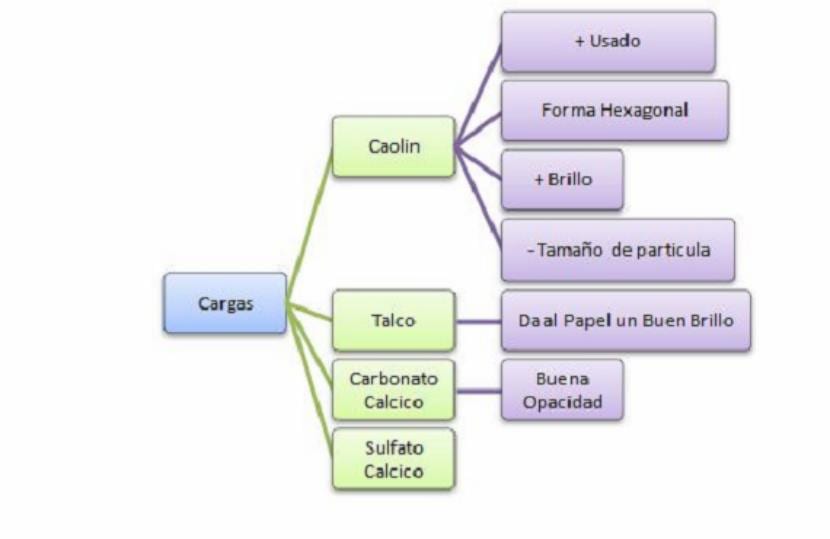

- 1807 Surge o uso do caulim como enchimento.

- 1874 Apresenta o processo de bissulfito.

- 1884 O processo de sulfato ou Krafft aparece.

Materiais de papel

As matérias-primas para fazer papel são:

- Fibras

- Enchimentos e pigmentos

- Aditivos

Fibras

- Fibras de madeira

- Fibras não lenhosas

- Fibras sintéticas

Fibras de madeira

Árvores perenes ou resinosas

- O pinheiro em todas as suas variedades e o abeto

- Comprimento médio entre 2 e 4 mm, ainda mais longo

- Alta resistência para papéis de baixa gramatura

Árvores decíduas ou frondosas

- Eucalipto, faia e bétula

- 1mm comprimento médio

- Suas fibras proporcionam maciez e boa formação da folha de papel

- Sua% no papel aumenta com o aumento da gramatura, podendo chegar a 100% em papéis acima de 150 gr / m2.

Fibras não lenhosas

Podem ser o bagaço da cana-de-açúcar e palhas de cereais, cânhamo, esparto, algodão e linho.

Comprimento da fibra:

- Resinoso ————————- 4 mm

- Com folhas ————————- 1,5 mm

- Bagaço —————————– 1,7 mm

- Trigo e cevada —————— 1,5 mm

- Erva esparto ————————— 1,1 mm

- Palha e arroz ———————- 0,5 mm

- Algodão ————————– 30 mm

Fibras sintéticas

- Fabricação de produtos gráficos

- Polietileno dissolvido de alta resistência

Materiais não fibrosos

Produtos inorgânico que às vezes se tornam parte do papel em grandes quantidades.

Efeito de cargas e pigmentos

- Brancura e opacidade (índice de refração)

- Sua densidade - quanto mais cargas, mais gramatura

- Absorção de líquido - impede a transferência de tinta

- Forma geométrica - faz a presença diminuir suas características mecânicas.

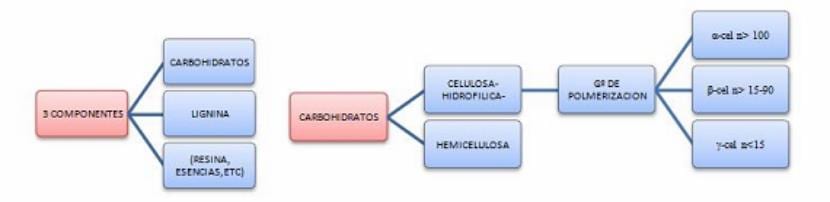

Composição química da madeira

Holocelulose: celulose + hemicelulose

lignina: É um composto químico muito complexo, sendo o que mantém as fibras firmemente unidas.

Brancura: É o espectro visível da luz.

Outros produtos:

| RESINOS | Exuberante | |

| lignina | 25 -30% | 18 -30% |

| CELULOSE | 40 -% 45 | 45 -% 50 |

| HEMICELULOSE | 10 -15% | 20 -% 30 |

| Resinas | 4% | 1,5 -% 2 |

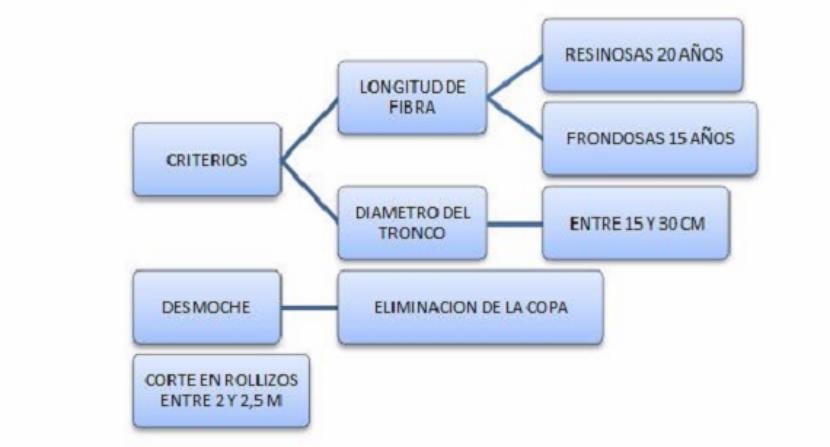

Preparação de madeira

Descascado

- É necessário removê-lo

- Não tem caráter fibroso

- Consumir reagentes e energia

- Suje a massa

- Tambor Central Central - Debarker

Armazenamento de madeira

- Entre 25 e 55% de umidade

- Entre 25 e 35º de temperatura

- Resinoso - não mais de um ano

- Frondoso - Entre 2 e 6 meses para evitar perda de qualidade

Chipping

Após o descascamento, as toras são reduzidas a lascas ou SALGADINHOS ser capaz de criar certas pastas, como refino químico, semi-químico e mecânico. O tamanho do chip estará relacionado à impregnação dos reagentes utilizados na queima.

Pasta mecânica

Massa mecânica clássica

- De toras de madeira não cortadas

- Geralmente Resinoso

- Rebolo cilíndrico, superfície abrasiva, constantemente umedecido.

A água

- Evite queimar

- Limpe o rebolo

- Transporte as fibras

2 tipos:

- Continuando: Warren de Cadena

- Tracejado: Grande Norte

Vantagens:

- Alto desempenho (95%)

- Boas características de mão (

Desvantagens:

- Branqueamento difícil

- Brancura baixa <80%

- Danifica a parede de fibra

Lascando ou refinando a polpa mecânica:

- Trituradores de disco, polpa de alta qualidade

- Melhores características físicas

Vantagens:

- Possibilidade de uso de madeira rejeitada

- Possibilidade de uso de madeira de lei

- Pasta de qualidade uniforme

Desvantagens:

- Maior investimento

- Maior consumo de energia

- Maior custo de manutenção

Pasta termomecânica

- As características mecânicas da pasta de aparas são melhoradas

- Para isso, o vapor é introduzido em alta temperatura para aquecer os cavacos antes de introduzi-los no disco de refino, causando o amolecimento do lignina e diminuindo a resistência das fibras.

- Tendência a envelhecer e amarelar

- Alta opacidade. adequado para papel leve.

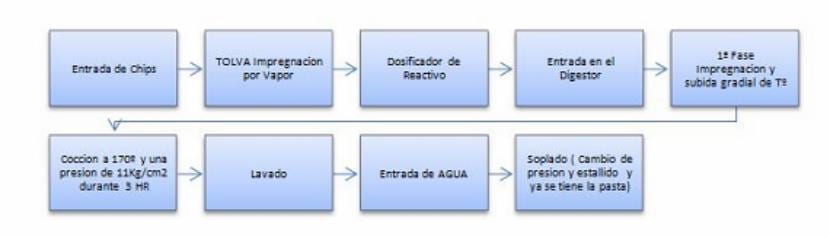

Pasta químico-termomecânica

- Alto rendimento

- Melhores condições físicas do que pastas mecânicas convencionais

- Cavacos de tamanho reduzido, depois em digestor onde há refrigerante a Tº de 60 a 80º, por 3 horas. (No caso da pasta química está a cozer mais tempo e a uma temperatura mais elevada).

pasta química

- O grau de remoção da lignina será tanto maior quanto mais vigoroso for o tratamento de queima da madeira.

2 sistemas:

- Bissulfito

- krafft

Bissulfito

- Criado na Suécia em 1874

- O licor de cozimento é um bissulfito à base de cálcio, magnésio ou amônio.

- Temperatura de cozimento entre 130º e 140º

- Tempo de cozimento entre 6 e 8 horas

- A deslignificação é simples e produz pastas ricas em hemiceluloses, adequadas para papéis vítreos.

- Não tem recuperação química

- Rendimento entre 45 e 55%

krafft

- Grande impulso para a incorporação da caldeira de recuperação.

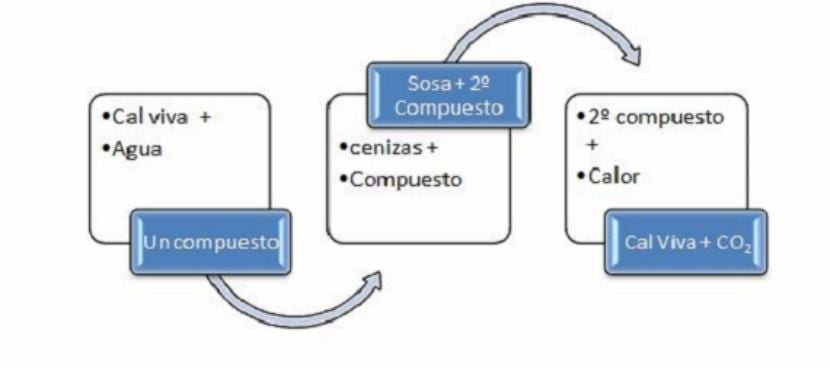

Processo de recuperação

Os licores negros formados por matéria orgânica, mineral e água na concentração de 18 a 20%, por um evaporador a concentração é elevada para 60%. Em seguida, é queimado produzindo calor. As cinzas são compostas por carbonato de sódio. Depois, o refrigerante é recuperado. Rendimento de 45 a 55%.

Branqueamento

O objetivo do branqueamento é remover a lignina que não foi removida pelo cozimento.

Branqueamento Convencional

- Cloração

- extração

- Dióxido de cloro

- extração

- Dióxido de cloro

- Entre cada fase existe uma fase de lavagem.

Branqueamento com Dióxido de Cloro

- Deslignificação por oxigênio, a seguir é cozido e então é aplicado um tratamento com dióxido de cloro.

Branqueamento com ozônio

- Degrades + celulose

- Brancura maior que 90%

- Resultados inaceitáveis em termos de perda de resistência

Branqueamento Enzimático

- Enzimas mais outros alvejantes

- Alvura muito superior

- Redução de dióxido de cloro em 10-15%

Branqueamento com Água Oxigenada

- Peróxido de hidrogênio, usado em pastas químico-termomecânicas

Depuração

- Fábrica Integrada - Será enviado através de tubulações.

- Não Integrado - Na caixa, as folhas de macarrão são fabricadas com umidade de 10% para facilitar o transporte.

- Quanto mais água, menos tempo para possíveis fungos.

As fibras são classificadas em

- Fibras Primárias

- Fibras Secundárias

Fibras primárias

- São obtidos a partir de madeira ou outros tipos de plantas vegetais, são fibras de primeira utilização. Resíduos de fábricas de papel são considerados fibras primárias.

despolpador:

- É um recipiente com uma hélice na parte inferior que agita as folhas da massa e individualiza as fibras, preparando uma suspensão aquosa entre 6% e 12% de matéria seca em água.

- O aparelho é esvaziado passando a mistura por uma grelha que não permite a passagem de grandes fragmentos.

- A água utilizada no despolpador é branca, é água reciclada da própria fábrica (é branca devido ao conteúdo de fibras e cargas).

- As fibras longas e curtas são colocadas separadamente no despolpador. Eles não se misturam até depois do refino.

Strippers:

- Eles são usados para resolver o problema de partículas mal fragmentadas da polpa. O spreader é composto por dois discos dotados de dentes ou saliências.

Refinando:

Através do refino são dadas as características para produzir os mais diversos tipos e tipos de papel. Cada papel requer um refinamento adequado, estes são alguns tipos:

- Pilha holandesa

- Refinas cônicas de pequeno ângulo

- Refinas cônicas de grande angular

- Refinamento de Disco

Qualquer que seja o tipo de refino, a operação básica é realizada entre um elemento fixo e um rotativo, fazendo com que a pasta passe entre eles.

Após o refino, as fibras são submetidas a uma ação mais ou menos energética que produz um efeito que:

Shake and Shake:

- A fibra é hidratada

- Esfregar. A fibra desfaz-se em fibrilas

- Cisalhamento- A fibra sofre redução no comprimento ou corte.

- A fibrilação é a liberação de fibrilas e a produção mais fina resultando em um aumento perceptível na área de superfície específica, melhorando o comprimento do rasgo e o rompimento do papel.

Fibrilação superior + instabilidade dimensional superior

A operação de refino é controlada na máquina por meio de um dispositivo que mede a capacidade de desaguamento ou velocidade relativa com que a pasta escoa a água. É medido em graus Shopper-Riegler (SRº), quanto maior o valor, maior o refinamento.

Um refinamento superior = pouco desaguamento

Menos refino = Muito desaguamento

Depois de refinada, a massa é armazenada em grandes cubas com agitação.

Fibras secundárias

- As fibras que já passaram por pelo menos um processo de fabricação recebem esse nome.

- Eles são conhecidos pelo nome de PAPEL, eles podem ser misturados com os primários ou podem ser 100% secundários.

- Os centros de coleta costumam estar em grandes cidades e as viagens longas às fábricas podem torná-los antieconômicos.

- É possível recuperar mais de 50%

Despolpador

- Ele não atuará apenas como desintegrador do papel, mas também como um limpador, eliminando impurezas como cordas e fios.

- O processo pode ser encerrado com uma farpa

Detinado

É feito com produtos químicos ligados logicamente ao calor e ao uso de energia mecânica para remover a tinta do papel.

3 produtos:

- Detergentes: remova a tinta

- Dispersantes: Para que a tinta saia da água e não se volte a depositar.

- Agentes espumantes: Facilitam a remoção da tinta.

Processo de destintamento

Destinado por lavagem

- É o mais antigo

- Funciona bem removendo partículas de 1 a 10 mícrons

Flotação sem tinta

- É o mais usado

- A finalidade dos produtos químicos adicionados é a formação de espuma e floculação da tinta.

- É mais eficaz do que a lavagem, pois remove as partículas maiores de tinta e a perda de fibra é menor.

- Você precisa de menos água no processo

Processos combinados

- A lavagem é usada para remover pequenas partículas de tinta, bem como cargas de papel, e melhora o processo de flotação subsequente.

Destinado por enzimas

- Uma nova tendência no processo de destintamento. Um dos problemas pode ser a alta geração de espuma.

- Há perda de fibras e resistência

- Não podem ser reciclados indefinidamente, permitem apenas 3 a 5 utilizações.

Formação de folha

- A partir deste momento, a fabricação é exatamente a mesma para qualquer tipo de papel. A diferença será dada pela sua composição e acabamento.

- Formação da folha: Transforme o fluxo de pasta em uma folha larga e uniforme.

Banheira de mistura

Onde os diferentes componentes são adicionados de acordo com o tipo de papel, como:

- Fibras

- Branqueadores ópticos

- Cargas

- Aditivos em Gene

- Agentes de dimensionamento

lavadores

Partículas indesejáveis são removidas.

2 tipos

Probabilístico

- Eles removem partículas volumosas com base na probabilidade de passarem por uma tela ou malha perfurada.

Centrífugo

- Eles aproveitam a força centrífuga de rotação da massa dentro de corpos cônicos que separam as partículas mais pesadas, que saem pela extremidade inferior aberta.

Os 2 sistemas são geralmente combinados para maior eficiência.

Caixa de entrada ou cabeça da máquina

- Elemento básico para formar chapas largas e finas

- Eles precisam de um fluxo constante e uniforme de entrada de massa.

Tubo de distribuição

- Dispositivo que torna a pressão e o fluxo da pasta constantes em toda a largura da entrada da caixa.

- Câmara de Expansão: Auxilia no melhor arranjo das fibras em suspensão.

A quantidade de suspensão ou pasta diluída que deve atingir o tecido deve ser a necessária para:

- Dê a gramagem

- Treinamento de ajuda

- Rastreie a velocidade de produção

- Obtenha um perfil uniforme

Isso é regulamentado:

- Fluxo (quantidade)

- Consistência (densidade)

mesa plana

- 7 ou 8 metros de largura

- Ajuda a remover a água por desidratação

- O tecido tem um movimento transversal denominado chocalho, para orientar as fibras e evitar a descompensação.

- Sentido da máquina: direção da fibra

- Direção transversal: Contra fibra

- Máquinas antigas: velocidade entre 30 - 40 m / min

- Aqueles de 4 ou 5 anos atrás: velocidade entre 800 - 900 m / min

- Atualmente: Velocidade entre 1300 - 1400 m / min (estes não têm rastreamento)

2 tipos de mesa

Convencional:

- Lado do tecido: parte do papel que o toca. Mais áspero

- Face de feltro: face superior. Mais suave para mais% das cargas

Tecido duplo:

- Permite direcionar o desaguamento para cima através de caixas de sucção, obtendo lâminas mais simétricas. Velocidades de 1400 a 1500 m / min

lona

- Deve permitir uma boa distribuição da pasta

- Ralo

- Impedir a passagem de fibras

- Impedir que as fibras grudem nele

- Lavagem fácil

- 2 tipos:

- Plásticos: + preço + durabilidade

- Desidratação: é a eliminação de água

Rolos de desidratação

- Eles sustentam o tecido e removem a água. Não é usado quando a máquina excede 300 m / min

Folhas

- São elementos compostos por barras que não giram e o tecido desliza sobre elas.

- Eles duram mais e são mais progressivos.

- É o elemento mais comum na primeira zona de desidratação.

Aspiring box

- Ação mais energética

- O vazio é progressivo

- Número de caixas depende do comprimento da máquina

- Funciona com bombas de vácuo.

Cilindro de sucção

- Último elemento de drenagem na mesa

- O contato do tecido é curvo e de pouca superfície

- Tem uma manga de metal perfurada que gira na velocidade do tecido

Matador de espuma ou rolo dândi

- Transportado apenas por mesas convencionais

- Ajuda a alcançar mais suavidade e uniformidade da lâmina

- Pode fazer marcas d'água

- Caixa de entrada —————- 99% Água ———————- 1% Matéria Fibrosa

- Pano Final ——————- 80% Água —————– 20% Matéria Fibrosa

prensas

- A prensagem úmida da folha de papel é realizada em contato com um feltro

- Iria de 80% a 60% de umidade

Se quisesse

- Remove a água residual por meio de calor

- Duas partes: 1ª seca e 2ª seca

- Entre eles, um sistema é colocado para dar um tratamento de superfície ao papel

- A temperatura sobe gradualmente de 70º a 120 - 130º

- As fibras encolhem na ordem de 20% na largura e 1% - 2% no comprimento. Isso cria tensões internas.

- No final da 2ª sequência, os rolos são refrescantes

Tratamento da superfície

Eles podem ser vários:

- Tamanho pressionado (mais atual)

- Gate - Roll

- Bill - Blade

Tamanho-imprensa

É o mais simples

Consiste na aplicação de uma pequena camada de ligante.

- Se for apenas encadernador = Papel Offset

- Se for aglutinante + pigmento = Papel Pigmentado

Quantidade

- Papel offset = 1 - 2 gr / m2

- Papel Pigmentado = 4 - 5 gr / m2

Melhore a capacidade de impressão

Às vezes, a impressão de tamanho é pré-revestida

rolo de portão

- O molho é transferido para os rolos aplicadores por meio de um rolo intermediário

- Permite que você aplique uma quantidade maior de camada

- Freqüentemente usado para papéis revestidos de máquina

- Camada leve de 8 - 10 gr / m2 por rosto

Lâmina de nota

- Sistema usado para revestimento de máquina

- A aplicação é feita de um lado com lâmina e do outro com rolo.

Lisas

- Máquina composta por rolos metálicos (de 2 a 5)

- Sua função é alisar o papel e regular a espessura em toda a largura do papel.

- Eles não brilham

- Eles geralmente vão atrás dos rolos de resfriamento

- Seu efeito depende da pressão e do número de passagens do papel pelas linhas de contato ou PNI.

Papa

Depois que o papel passa pelas lisas, ele é enrolado em uma máquina chamada papa, então pode seguir dois caminhos

- Papel Não Revestido ou Revestido à Máquina ———-> Acabamentos

- Se for papel fora da máquina, ele vai para a máquina de revestimento

Os fluidos que vão para o cabeçote do aplicador são peneirados para eliminar as impurezas.

Coater

- É a máquina que aplica o molho de estuque ao suporte

Raspador revestido

- É o mais comum

- É aplicado por meio de rolo e equalizado e dosado por meio de chapa de aço

- 2 tipos de lâminas: rígida (chanfro 90º) ou flexível (borda extrema 45º)

- O rígido dá entre 12 - 13 gr / m2 molho de estuque

- Flexível dá entre 22 - 23 gr / m2 molho de estuque

- Eles podem trabalhar em velocidades entre 600 - 700 m / min. embora agora existam máquinas que trabalham a 1200 m / min.

- A lisura do papel será menor quanto melhor for a lisura do papel.

Lábio de soprador revestido

- O excesso de fluido é aplicado por rolo, que é então removido por ar comprimido

- Entre 20 a 40 gr / m2

- Não mais do que 350 m / min

- Molho de baixa viscosidade

- Menos perfeito que raspador

Para a preparação de materiais de revestimento,

- Um tanque para cozinhar

- Um agitador para dispersar e homogeneizar os componentes da massa

- Filtros para depurar

- Depósito de reserva

- Bombas para transferência de estuque

Mistura de componentes

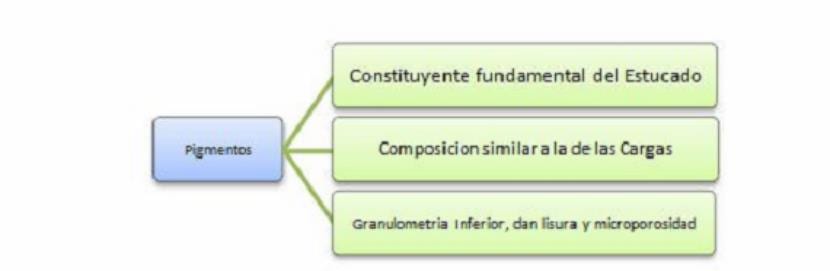

Sobre pigmentos:

- Binders

- antiespumantes

Aditivos como:

- Corantes

- microbicidas

- Lubrificantes

- Branqueadores Óticos

- Resinas para resistência

Revestimento de alto brilho

- Conhecido como Cast Coated

- Duas patentes:

sistema Warren

- Aplicação de estuque por lábio de soprador

- Implica ter um suporte muito suave

- Aplicar estuque ——> Pré-secagem (infravermelho) ——-> cilindro de cromo 180 °

- Condicionado porque sai muito seco do cilindro cromado

Sistema campeão

- Aplicação de estuque ——–> cilindro de cromo de 80 °

- Este tipo de estuque em ambos os casos é feito em apenas um lado. Se você quiser os dois, faça o contraste de dois com um rosto.

ARTIGO EXCELENTE

o estudo da fibra de papel seria um complemento